Dans les industries où la résistance à la corrosion, la haute résistance mécanique et des géométries complexes sont indispensables, les moulages de précision en acier inoxydable AISI 316 fabriqués selon le procédé avancé monté par cire perdue (V5) constituent la référence en matière de qualité et de performance. Cette technique de fabrication sophistiquée permet d'obtenir des composants avec une précision dimensionnelle exceptionnelle, une finition de surface supérieure et une excellente intégrité métallurgique, ce qui en fait le choix privilégié pour des applications critiques dans divers secteurs.

Matériau haut de gamme : acier inoxydable AISI 316

Le fondement de ce service de fonderie est l'acier inoxydable AISI 316, un acier austénitique contenant du molybdène, réputé pour sa résistance améliorée à la corrosion. L'ajout de molybdène confère des performances supérieures dans les environnements contenant des chlorures ainsi qu'une excellente résistance à la corrosion par piqûres et par crevasses, surpassant celle de l'acier inoxydable standard 304. Cet alliage offre également une résistance élevée à la traction et à l'écrouissage sur une large plage de températures, une bonne ténacité jusqu'à des températures cryogéniques et d'excellentes caractéristiques de mise en œuvre. Sa biocompatibilité élargit encore son utilisation aux industries médicale et agroalimentaire.

Procédé de fonderie de précision par modèle perdu (V5)

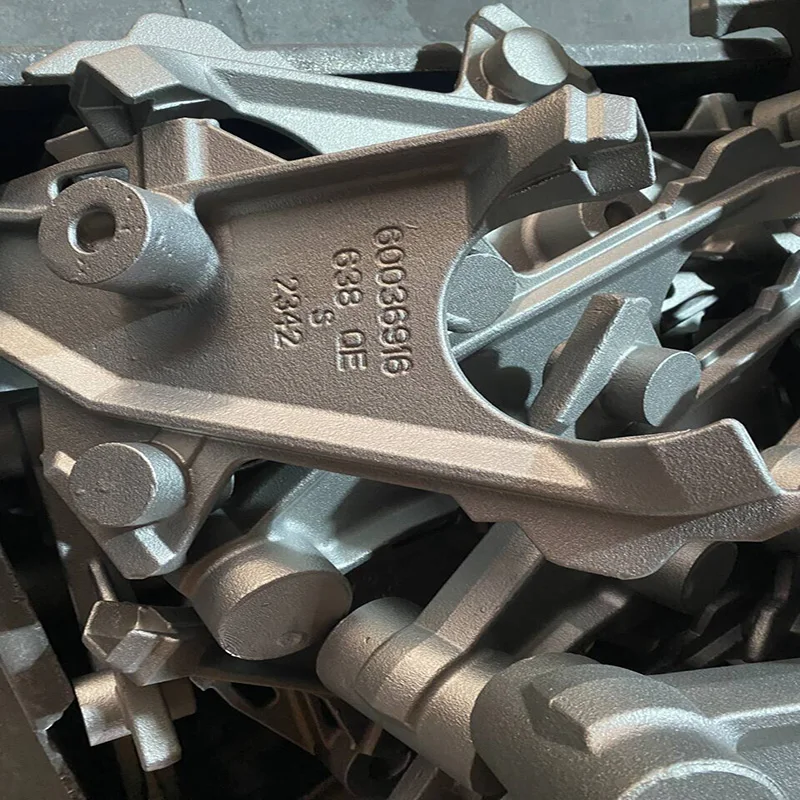

Le procédé « Mounted Lost Wax V5 » représente le summum de la technologie de fonderie par coulée en moule perdu. Il commence par la création d'un modèle en cire précis, qui est ensuite « monté » sur un système de canaux central (arbre) pour une production efficace. L'ensemble est plongé à plusieurs reprises dans des barbotines céramiques puis saupoudré de stuc pour former un moule robuste et multicouche. Une fois la céramique durcie, la cire est fondue dans un four de déparaffinage à haute température (étape V5). La cavité résultante est ensuite remplie d'acier inoxydable AISI 316 en fusion dans des conditions contrôlées sous vide ou atmosphériques. Ce procédé permet de produire des composants complexes, quasi bruts de forme, avec des tolérances strictes (généralement CT4-CT6 selon ISO 8062), des parois fines et des finitions de surface pouvant atteindre 3,2 μm Ra, réduisant considérablement, voire éliminant, le besoin d'usinage secondaire.

Performances supérieures et applications diverses

Les composants produits selon cette méthode présentent :

Excellente résistance à la corrosion : Idéal pour les environnements chimiques agressifs, marins et offshore.

Rapport résistance-poids élevé : Permet la conception de composants solides et légers.

Géométries complexes : Permet des passages internes complexes, des sous-découpe et des détails impossibles à réaliser avec d'autres méthodes.

Bonne performance à haute température : Convient pour des applications impliquant des températures élevées.

Ces pièces moulées sont indispensables dans :

Aérospatiale : Pales de turbine, composants moteur et pièces structurelles.

Médical : Instruments chirurgicaux, boîtiers de dispositifs implantables et équipements dentaires.

Transformation chimique : Vannes, roues de pompe et raccords pour la manipulation de fluides corrosifs.

Alimentaire et boissons : Équipements de transformation nécessitant une hygiène élevée et une résistance à la corrosion.

Marin : Quincaillerie et composants exposés aux environnements salins.

Choisissez nos services de moulage par coulée perdue V5 en acier inoxydable AISI SS316 monté pour des composants qui exigent des performances maximales en matière de matériau, de précision dimensionnelle et de fiabilité dans les conditions de fonctionnement les plus difficiles.