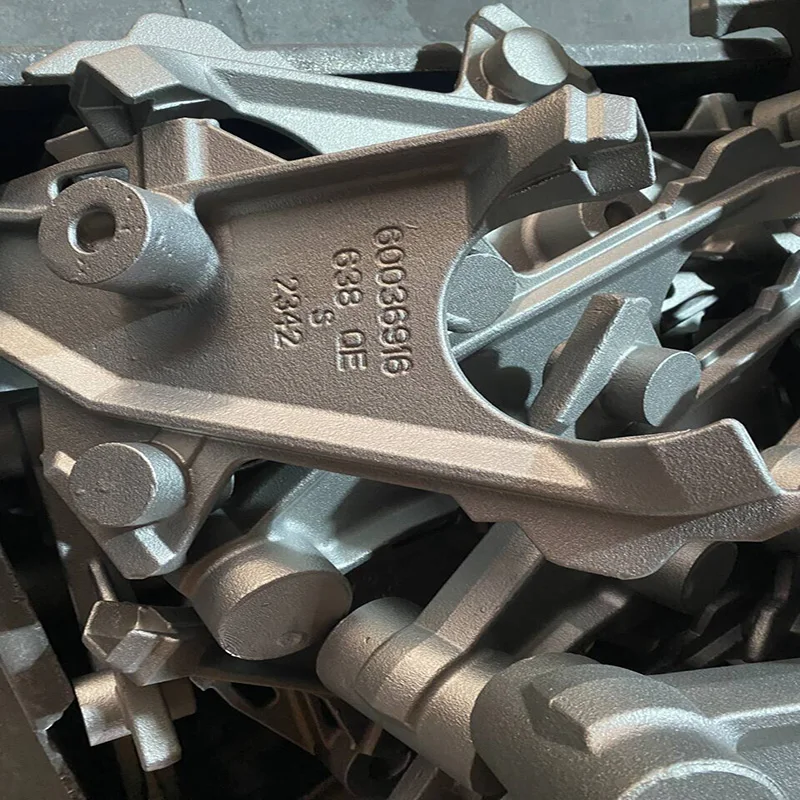

In Branchen, in denen Korrosionsbeständigkeit, hohe Festigkeit und komplexe Geometrie unverzichtbar sind, setzen AISI 316 Edelstahl-Präzisionsgussteile, hergestellt durch das fortschrittliche Hartschalenguss-(V5)-Verfahren, den Maßstab für Qualität und Leistung. Dieses anspruchsvolle Fertigungsverfahren liefert Bauteile mit außergewöhnlicher Maßgenauigkeit, hervorragender Oberflächenqualität und herausragender metallurgischer Integrität und ist daher die bevorzugte Wahl für kritische Anwendungen in verschiedenen Bereichen.

Hochwertiges Material: AISI 316 Edelstahl

Die Grundlage dieses Gussdienstes ist der nichtrostende Stahl AISI 316, ein austenitischer Werkstoff mit Molybdän, der für seine verbesserte Korrosionsbeständigkeit bekannt ist. Der Zusatz von Molybdän sorgt für eine überlegene Leistung in chloridhaltigen Umgebungen sowie eine hervorragende Beständigkeit gegen Loch- und Spaltkorrosion und übertrifft dadurch den Standardwerkstoff 304. Diese Legierung bietet zudem hohe Zug- und Streckfestigkeit über einen weiten Temperaturbereich, gute Zähigkeit bis hin zu kryogenen Temperaturen und ausgezeichnete Verarbeitungseigenschaften. Die Biokompatibilität erweitert zusätzlich den Einsatzbereich in die medizinische und lebensmittelverarbeitende Industrie.

Fortgeschrittener Präzisionsguss nach dem Wachsausschmelzverfahren (V5)

Das "Mounted Lost Wax V5"-Verfahren stellt die Spitze der Feingusstechnologie dar. Es beginnt mit der Erstellung eines präzisen Wachsmusters, das anschließend zur effizienten Produktion auf einem zentralen Anspritzsystem (Baum) befestigt wird. Die gesamte Anordnung wird wiederholt in keramische Aufschlämmungen getaucht und mit Stucco beschichtet, um eine robuste, mehrschichtige Form aufzubauen. Sobald die Keramik ausgehärtet ist, wird das Wachs in einem Hochtemperatur-Ausschmelzofen (Stufe V5) ausgeschmolzen. Der entstehende Hohlraum wird danach unter kontrollierten Vakuum- oder Atmosphärendruckbedingungen mit flüssigem AISI 316 Edelstahl gefüllt. Dieses Verfahren ermöglicht die Herstellung komplexer, nahezu fertigmaßhaltiger Bauteile mit engen Toleranzen (typischerweise CT4–CT6 nach ISO 8062), dünnen Wänden und Oberflächenqualitäten bis zu 3,2 μm Ra, wodurch der Bedarf an nachträglicher Bearbeitung erheblich reduziert oder ganz entfällt.

Überlegene Leistung und vielfältige Anwendungen

Mit dieser Methode hergestellte Bauteile weisen folgende Eigenschaften auf:

Hervorragende Korrosionsbeständigkeit: Ideal für aggressive chemische, marine und Offshore-Umgebungen.

Hohes Festigkeits-zu-Gewichts-Verhältnis: Ermöglicht die Konstruktion von starken, leichten Bauteilen.

Komplexe Geometrien: Erlaubt aufwändige innere Durchgänge, Hinterschneidungen und detaillierte Merkmale, die mit anderen Verfahren nicht möglich sind.

Gutes Hochtemperaturverhalten: Geeignet für Anwendungen bei erhöhten Temperaturen.

Diese Gussteile sind unverzichtbar in:

Luft- und Raumfahrt: Turbinenschaufeln, Motorkomponenten und Strukturteile.

Medizin: Chirurgische Instrumente, Gehäuse für implantierbare Geräte und zahnmedizinische Ausrüstung.

Chemische Verfahrenstechnik: Ventile, Pumpenlaufräder und Armaturen für die Handhabung korrosiver Fluide.

Lebensmittel- und Getränkeindustrie: Verarbeitungsanlagen, die hohe Hygiene- und Korrosionsbeständigkeit erfordern.

Marine: Beschläge und Komponenten, die Salzwasserumgebungen ausgesetzt sind.

Wählen Sie unsere AISI SS316 Präzisionsgussteile nach dem Schmelzverfahren mit verlorener Form für Komponenten, die höchste Ansprüche an Materialeigenschaften, Maßgenauigkeit und Zuverlässigkeit unter anspruchsvollsten Betriebsbedingungen stellen.