- 概要

- おすすめ製品

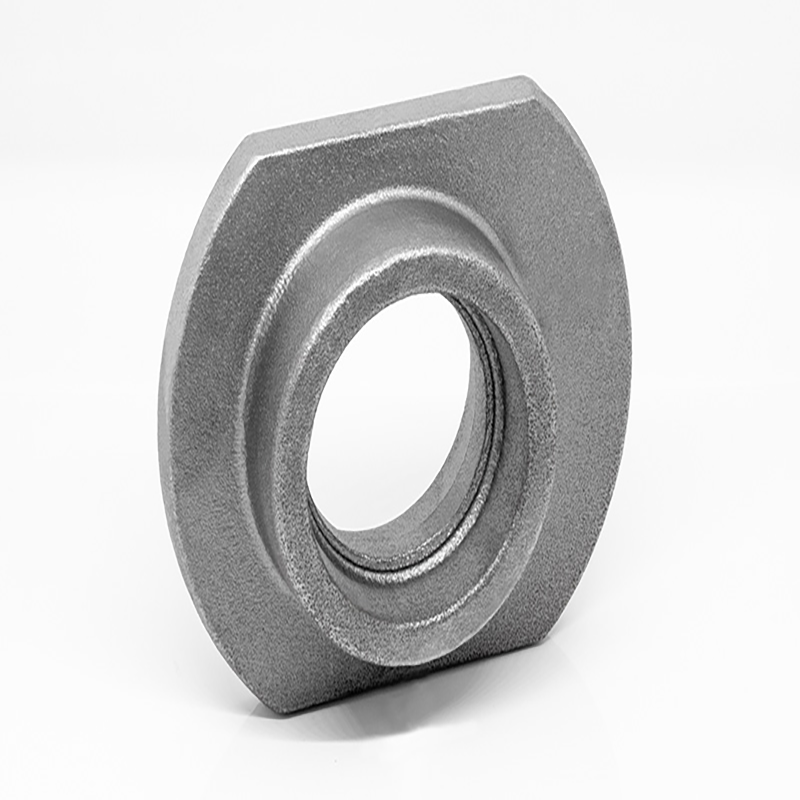

ご紹介、鹏新工場のステンレス熱間鍛造部品向けオーダーメイド鍛造加工サービス

鹏新は、ステンレス熱間鍛造部品の高品質な鍛造加工サービスを提供するにおいて、業界で信頼されているブランドです。当社の工場は最新鋭の機械設備と、優れた品質と性能を追求して製品を提供する熟練した専門チームを備えています。

オーダーメイドの鍛造加工サービスにおいて、鹏新の品質は他社を寄せ付けません。私たちは顧客のニーズや要件を丁寧に伺い、生産するすべての製品を、お客様の仕様に正確に合わせて製造します。企画から完成まで、当社のチームはスムーズで効率的なプロセスを通じて、常に優れた結果をお届けすることをお約束します。

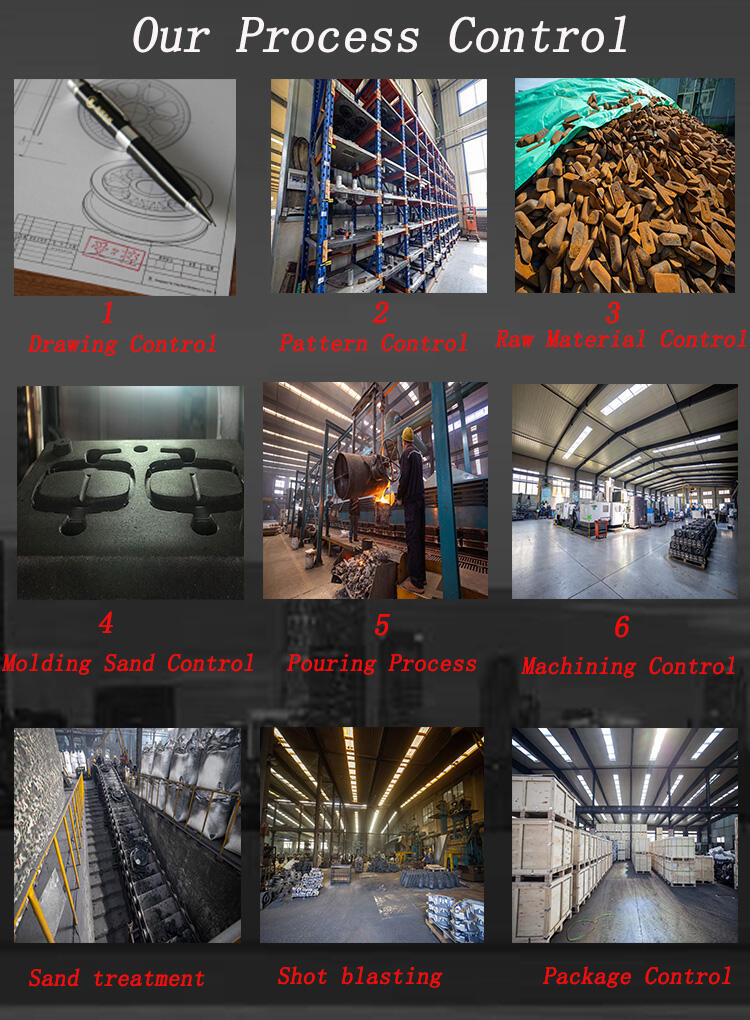

弊社ペングシンでは、品質が最優先事項であると考えています。そのため、鋼製熱間鍛造部品の製造には最高品質の素材と最先端の技術のみを使用しています。専門のエンジニアと技術者チームは、製造プロセスの各段階で厳格な品質管理検査を実施し、すべての製品が私たちの高い優良基準を満たすことを保証しています。

カスタム製の鋼製熱間鍛造部品を小ロットで必要としている場合でも、大規模な量産が必要な場合でも、ペングシンにはあらゆる規模のプロジェクトを対応可能な能力と専門知識が備わっています。当社の工場は、鍛造や熱処理から機械加工および仕上げに至るまで、幅広い鍛造加工サービスに対応する設備が整っています。プロジェクトの複雑さに関係なく、期待を超える結果を提供するための知識とツールが私たちには揃っています。

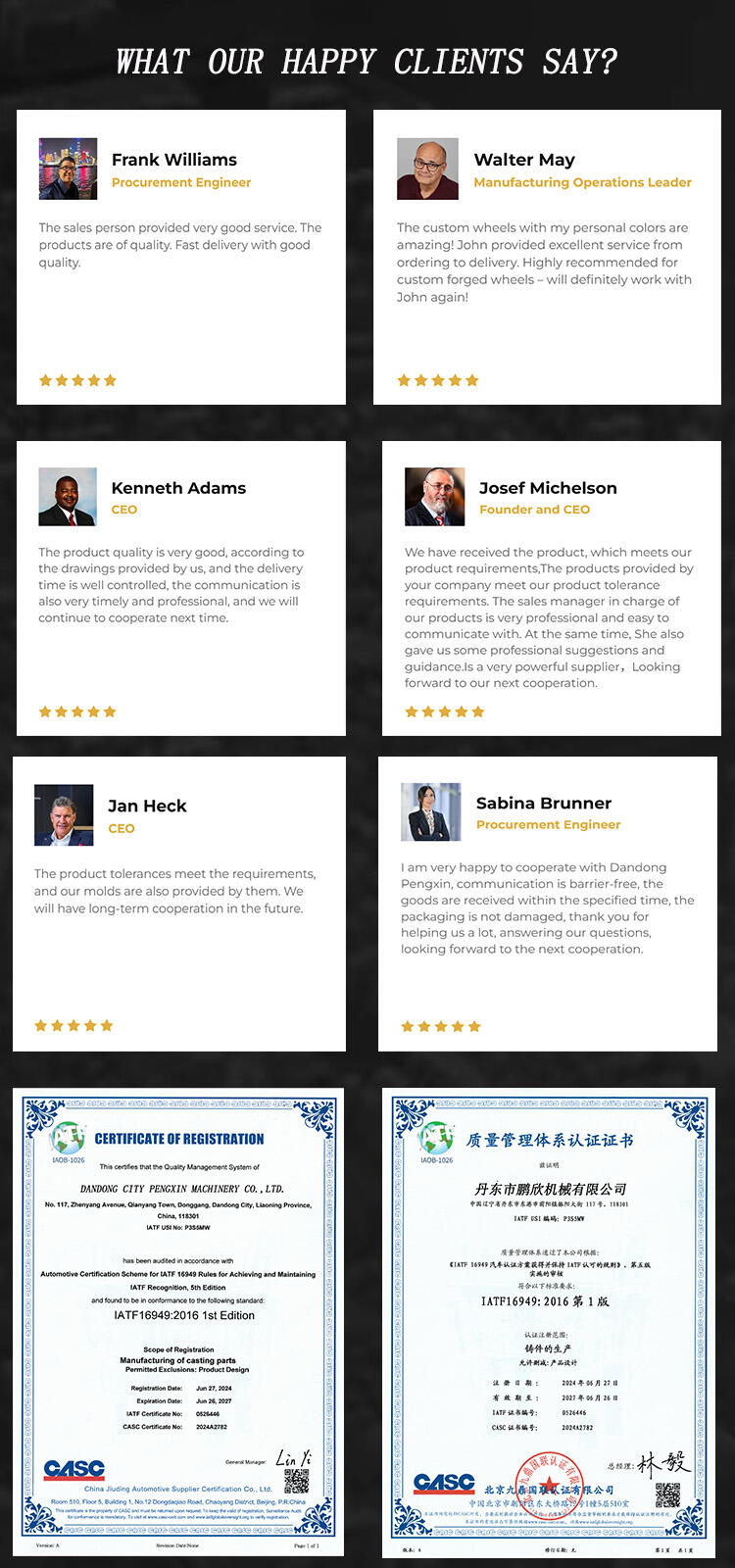

ペングシンの鍛造加工サービスをお選びいただければ、市場で最高品質の製品を提供いたします。品質・精度・顧客満足度への取り組みにより、世界中のお客様から選ばれています。

ペングシン工場のカスタム鍛造加工サービスが、貴社のビジネスにどのような違いをもたらすか実感してください。今すぐお問い合わせいただき、私たちのサービス内容と、次回のプロジェクトにおいてどのようにお手伝いできるかをご確認ください。鋼製熱間鍛造部品のニーズはすべてペングシンにお任せください。

材質 |

アルミニウム、グレーキャストアイアン、ダクタイルアイアン、ステンレス鋼、銅、真鍮、亜鉛めっきなど |

||||||

サイズ |

カスタマイズされた |

||||||

表面処理 |

粉体塗装、電気めっき、酸化処理、アノダイズ |

||||||

テクニック |

レーザー切断、曲げ加工、溶接、プレス加工、鋳造、鍛造 |

||||||

認証 |

ISO9001:2015 |

||||||

OEM |

Accept |

||||||

図面形式 |

3D/CAD/Dwg/IGS/STEP |

||||||

カラー |

カスタマイズされた |

||||||

応用 |

家電、自動車、建設、資本財、エネルギー、計測器、医療機器、通信 |

||||||

私たちについて

事前販売

販売中

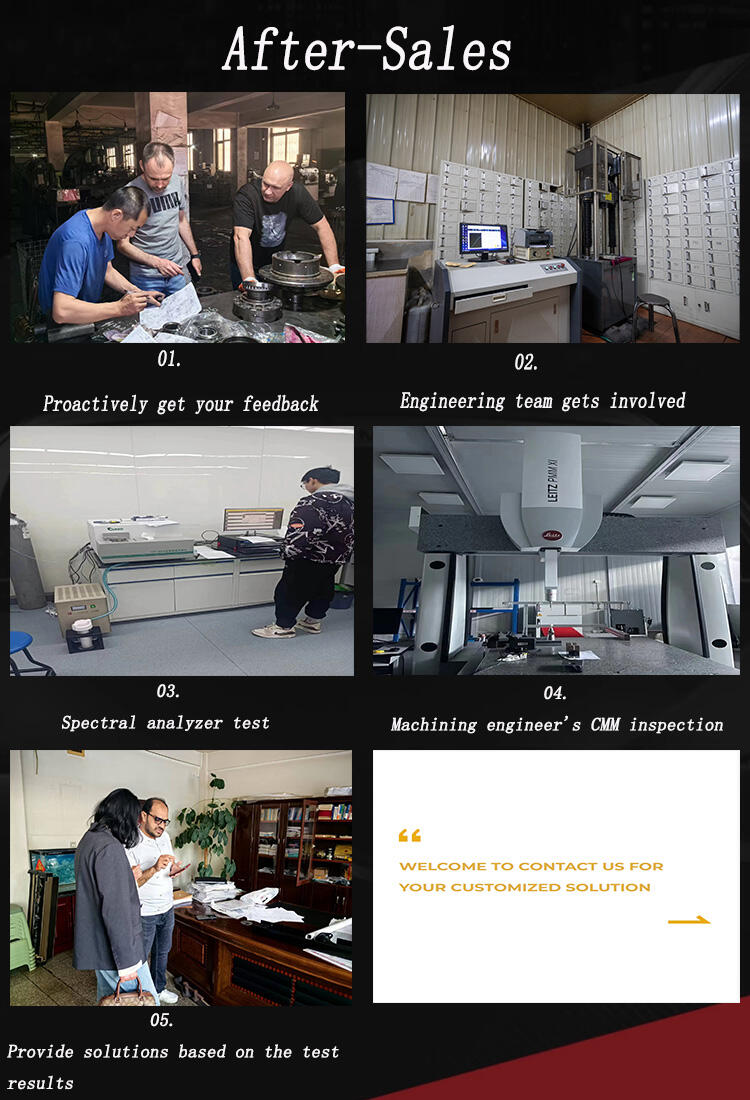

アフターサービス

30,000トン以上 アルミニウムの年間生産能力

80,000トン以上 鋼の年間生産能力

4000以上 金型の開発・生産

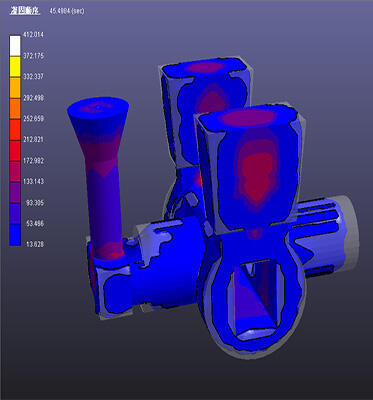

品質管理

パターン管理

原材料の管理

生鋳造および機械加工制御