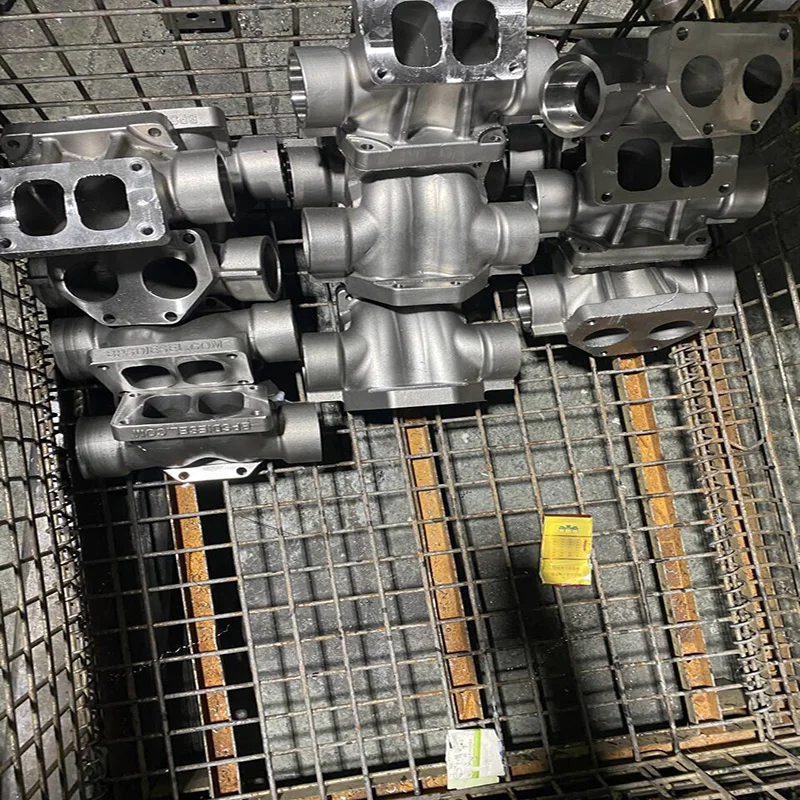

Services de fonderie par coulée précise personnalisés pour pièces en fonte et en sable répondant à des exigences spécifiques de fonderie par investissement

- Vue d'ensemble

- Produits recommandés

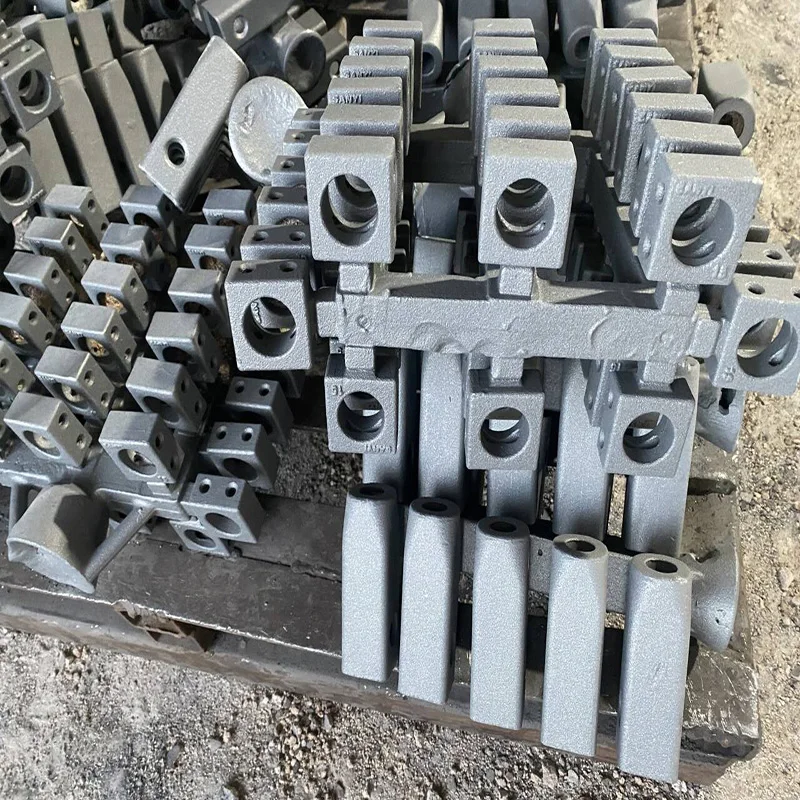

En tant que fonderie spécialisée dans les composants industriels, nous proposons des services de fonderie en fonte ductile de haute qualité offrant des propriétés mécaniques et une fiabilité exceptionnelles pour des applications industrielles exigeantes. Notre expertise en fabrication allie des connaissances avancées en métallurgie à une technologie de moulage de précision afin de produire des composants en fonte ductile qui offrent une résistance, une durabilité et des performances supérieures dans divers secteurs industriels.

Excellence des matériaux et caractéristiques de performance

Nous sommes spécialisés dans la fonte nodulaire de haute qualité (également connue sous le nom de fonte ductile), avec une couverture complète de nuances incluant QT400-18, QT450-10, QT500-7, QT600-3 et QT700-2. Ces matériaux offrent une combinaison exceptionnelle de propriétés mécaniques qui les rendent idéaux pour des applications industrielles à forte contrainte. La structure en graphite sphéroïdal au sein d'une matrice ferrito-perlitique confère :

Une résistance à la traction supérieure comprise entre 400 et 700 MPa

D'excellentes propriétés d'allongement allant de 2 à 18 %

Une résistance au choc améliorée par rapport aux fontes standards

Une excellente résistance à la fatigue pour les applications soumises à des charges cycliques

Une meilleure résistance à l'usure pour les composants mobiles

Une bonne usinabilité avec un choix approprié d'outils

Procédé de fabrication avancé

Notre méthodologie de production utilise des techniques de fonderie sophistiquées optimisées pour la fonte nodulaire :

Conception de moules de précision

Nous utilisons des systèmes avancés de moulage en sable avec des moules en sable liés chimiquement qui garantissent :

Excellente précision dimensionnelle et stabilité

Qualité supérieure de finition de surface (Ra 3,2-6,3 μm)

Une reproduction fidèle des géométries complexes

Un minimum de défauts de fonderie et d'inclusions

Procédé métallurgique contrôlé

Notre production de fonte ductile intègre un contrôle précis du processus :

Fusion commandée par ordinateur dans des fours à induction à fréquence moyenne

Traitement avancé au magnésium pour une nodularisation constante

Inoculation scientifique garantissant une formation adéquate du graphite

Analyse thermique en temps réel pour la prédiction de la qualité

Systèmes de coulée protégés empêchant l'inclusion de laitier

Assurance Qualité et Validation des Performances

Chaque pièce en fonte ductile fait l'objet d'une vérification rigoureuse de la qualité :

Analyse spectrochimique confirmant la composition du matériau

Examen de la microstructure confirmant la nodularité et la structure de la matrice

Essais mécaniques validant la résistance à la traction et l'allongement

Essai ultrasonore pour l'évaluation de l'intégrité interne

Validation dimensionnelle par machine de mesure tridimensionnelle

Essais de dureté sur les sections critiques

Applications industrielles et solutions

Nos pièces moulées en fonte ductile répondent à des applications exigeantes dans plusieurs secteurs :

Machines lourdes : boîtes de vitesses, composants hydrauliques et cadres structurels

Industrie automobile : vilebrequins, carter de différentiel et composants de suspension

Production d'électricité : composants de turbine, corps de pompe et corps de vanne

Équipements industriels : châssis de presses, bases de machines et supports d'équipement

Exploitation minière et construction : composants de benne traînante, pièces de concasseur et éléments pour équipements lourds

En combinant une technologie avancée de fonte ductile avec une expertise précise du moulage, nous fournissons des composants industriels offrant des performances fiables, une durée de vie prolongée et des solutions économiques pour des applications exigeantes. Notre équipe d'ingénieurs collabore étroitement avec les clients afin de développer des solutions de fonderie répondant à des exigences spécifiques de performance, garantissant une conception optimale pour la fabricabilité, des propriétés mécaniques supérieures et une qualité constante dans chacun des composants que nous produisons.

Services de fonderie par coulée précise personnalisés pour pièces en fonte et en sable répondant à des exigences spécifiques de fonderie par investissement

En tant qu'entreprise spécialisée dans la fonderie de composants de précision, nous proposons des services personnalisés de fonderie par coulée en moule perdu spécialement conçus pour des pièces en fonte de sable répondant à des besoins techniques précis. Notre savoir-faire industriel allie la précision de la technologie de coulée en moule perdu à la polyvalence des matériaux ferreux afin de produire des composants offrant une excellente précision dimensionnelle, une finition de surface supérieure et des performances fiables dans des applications industrielles spécialisées.

Excellence des matériaux et caractéristiques de performance

Nous utilisons une gamme complète de matériaux en fonte, incluant la fonte grise (qualités HT200-HT350) et la fonte ductile (QT400-18, QT500-7, QT600-3), spécifiquement conçus pour les applications de fonderie par modèle perdu. Ces matériaux offrent d'excellentes propriétés mécaniques : la fonte grise assure une résistance à la traction de 200 à 350 MPa ainsi qu'une capacité élevée d'amortissement des vibrations, tandis que la fonte ductile offre une résistance accrue de 400 à 600 MPa avec un allongement compris entre 3 et 18 %. Les matériaux présentent :

Une résistance exceptionnelle à l'usure pour une fiabilité à long terme

Une bonne résistance à la corrosion dans divers environnements opérationnels

Une excellente étanchéité sous pression pour les applications de transfert de fluides

Une usinabilité supérieure pour des opérations de précision après coulée

Performance constante malgré les variations de température

Procédé de fabrication avancé de fonderie au modèle perdu

Notre méthodologie de production utilise des techniques sophistiquées de fonderie par modèle perdu, optimisées pour les matériaux en fonte :

Développement précis du modèle

Nous créons des modèles complexes en cire à l'aide de moules d'injection en aluminium conçus avec des marges de retrait précises. Chaque modèle fait l'objet d'un examen méticuleux afin d'assurer la conformité dimensionnelle avant la construction de l'enveloppe céramique, avec la capacité de produire des modèles pour des géométries complexes et des exigences de tolérances strictes.

Ingénierie des enveloppes céramiques

Notre construction d'enveloppe céramique multicouche crée des moules robustes capables de résister aux hautes températures de coulée spécifiques aux alliages de fer. La formulation propriétaire de l'enveloppe garantit :

Qualité supérieure de finition de surface (Ra 3,2-6,3 μm)

Des tolérances dimensionnelles strictes (±0,13 mm par 25 mm)

Une reproduction précise des caractéristiques internes complexes

Un nombre minimal de défauts par inclusion et une résistance constante du moule

Opérations de coulée contrôlées

Notre contrôle spécialisé de la coulée et de la solidification assure l'intégrité métallurgique :

Contrôle informatisé de la température de fusion pour les alliages de fer

Coulée sous atmosphère protectrice empêchant l'oxydation

Optimisation de la solidification dirigée

Conception stratégique des systèmes de coulée et de masselottage adaptée aux caractéristiques du fer

Assurance Qualité et Validation des Performances

Chaque pièce en fonte obtenue par fonderie au creux subit un contrôle qualité rigoureux :

Analyse spectrochimique pour un contrôle précis de la composition chimique

Inspection par rayons X pour l'évaluation de l'intégrité interne

Essai par ressuage pour la détection des défauts de surface

Essais des propriétés mécaniques pour confirmer les spécifications de performance

Validation dimensionnelle par machine de mesure tridimensionnelle

Examen de la microstructure pour vérifier la formation du graphite

Solutions personnalisées pour des exigences spécifiques

Nos services sont adaptés pour répondre à des besoins d'application spécifiques :

Développement de prototypes : Fabrication rapide de patrons pour la validation de conception

Petite série : Des solutions économiques pour des applications spécialisées

Géométries complexes : Capacité à produire des formes complexes et des parois fines

Propriétés mécaniques spécifiques : Formulations métallurgiques personnalisées

Exigences particulières de surface : Capacités améliorées de finition de surface

Applications industrielles et solutions

Nos services de fonderie au modèle perdu soutiennent les exigences spécialisées dans les domaines suivants :

Industrie automobile : Composants moteur complexes et pièces de transmission

Systèmes hydrauliques : Corps de valves de précision et composants de pompes

Équipements de transformation alimentaire : Composants sanitaires aux surfaces lisses

Éléments architecturaux : Ferronnerie décorative aux détails complexes

Machines industrielles : Composants d'équipements spécialisés et pièces d'usure

En combinant la technologie de fonderie par coulée au modèle perdu avec une expertise en métallurgie du fer, nous fournissons des composants répondant aux exigences spécifiques des clients tout en assurant des performances optimales, une fiabilité et une rentabilité maximales. Notre équipe d'ingénieurs travaille en étroite collaboration avec les clients pour développer des solutions sur mesure qui répondent à des défis d'application uniques, garantissant un ajustement parfait, une qualité supérieure et des performances constantes pour les applications spécialisées de fonderie en fer.

Matériau |

acier, acier inoxydable, aluminium, fer, acier au carbone, cuivre, laiton, alliage, etc. |

Épaisseur |

0,1 mm à 12 mm, selon votre demande |

Tailles |

1) Conformément aux dessins des clients 2) Selon les échantillons des clients |

Traitement de surface |

Anodisation, galvanisation, zinc, nickel, chromage, peinture en poudre, peinture, etc. |

Format de dessin |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Draft. |

Emballage |

Polybag + boîte en carton + caisse en bois / palette, selon la demande du client |

Expédition |

1) Par coursier, comme DHL, TNT, Fedex, etc., généralement 5-7 jours pour arriver |

2) Par avion vers l'aéroport, généralement 3-4 jours pour arriver |

|

3) Par port maritime, généralement 15-30 jours pour arriver |

|

Délai de livraison |

dépend des quantités, généralement autour de 20 jours. |

Conditions de paiement |

Virement bancaire, Paypal, Assurance Commerce |

Certification |

ISO |

Service de logo |

fournie |

Application |

utilisé de manière très répandue dans la construction, l'industrie, et l'industrie automobile. |