Servizi di fusione a cera persa personalizzati per parti in ghisa grigia destinate a specifiche esigenze di fusione a cera persa

- Panoramica

- Prodotti consigliati

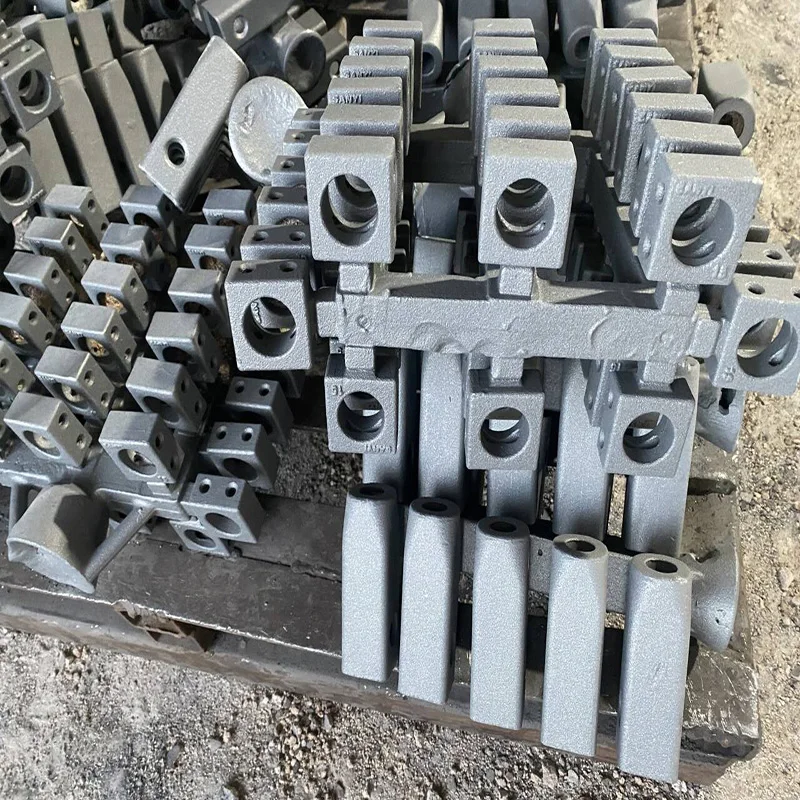

Come fonderia specializzata in componenti industriali, offriamo servizi di fusione in ghisa sferoidale di alta qualità che garantiscono eccezionali proprietà meccaniche e affidabilità per applicazioni industriali impegnative. La nostra esperienza produttiva unisce avanzate conoscenze metallurgiche alla tecnologia di precisione nella fusione, producendo componenti in ghisa sferoidale dotati di resistenza superiore, durata ed elevate prestazioni in vari settori industriali.

Eccellenza dei materiali e caratteristiche prestazionali

Ci specializziamo nella produzione di ghisa sferoidale ad alta resistenza (nota anche come ghisa duttile), con una gamma completa di qualità che include QT400-18, QT450-10, QT500-7, QT600-3 e QT700-2. Questi materiali offrono una combinazione eccezionale di proprietà meccaniche che li rende ideali per applicazioni industriali ad alto stress. La struttura del grafite sferoidale all'interno della matrice ferritico-perlitica garantisce:

Elevata resistenza a trazione compresa tra 400 e 700 MPa

Ottima capacità di allungamento compresa tra il 2% e il 18%

Maggiore resistenza agli urti rispetto alle ghise standard

Eccellente resistenza alla fatica per applicazioni con carichi ciclici

Superiore resistenza all'usura per componenti in movimento

Buona lavorabilità con opportuna scelta degli utensili

Processo di Produzione Avanzato

La nostra metodologia produttiva impiega sofisticate tecniche di fusione ottimizzate per la ghisa sferoidale:

Ingegneria di Precisione degli Stampi

Utilizziamo avanzati sistemi di fusione in sabbia con stampi in sabbia legati chimicamente che garantiscono:

Eccellente precisione dimensionale e stabilità

Qualità superiore della finitura superficiale (Ra 3,2-6,3 μm)

Riproduzione costante di geometrie complesse

Minimi difetti di fusione e inclusioni

Processo Metallurgico Controllato

La nostra produzione di ghisa sferoidale prevede un controllo preciso del processo:

Fusione controllata al computer in forni a induzione a media frequenza

Trattamento avanzato con magnesio per una nodularizzazione costante

Inoculazione scientifica che garantisce una corretta formazione della grafite

Analisi termica in tempo reale per la previsione della qualità

Sistemi di colata protetti per prevenire inclusioni di scoria

Assicurazione della qualità e validazione delle prestazioni

Ogni getto in ghisa sferoidale è sottoposto a rigorose verifiche qualitative:

Analisi spettrochimica per la conferma della composizione del materiale

Esame della microstruttura per verificare la nodularità e la struttura della matrice

Prove meccaniche per validare la resistenza a trazione e l'allungamento

Prove ultrasoniche per la valutazione dell'integrità interna

Verifica dimensionale mediante macchina di misura a coordinate

Test di durezza su sezioni critiche

Applicazioni Industriali e Soluzioni

Le nostre fusioni in ghisa sferoidale servono applicazioni impegnative in diversi settori:

Macchinari Pesanti: Cambi, componenti idraulici e telai strutturali

Industria Automobilistica: Alberi motore, portadifferenziali e componenti di sospensione

Generazione di Energia: Componenti per turbine, corpi pompe e corpi valvole

Attrezzature Industriali: Telai pressa, basi per macchinari e supporti per apparecchiature

Minerario e Costruzioni: Componenti per dragline, parti per frantoi ed elementi per macchinari pesanti

Combinando tecnologie avanzate della ghisa sferoidale con competenze specializzate nella fusione di precisione, forniamo componenti industriali che garantiscono prestazioni affidabili, lunga durata e soluzioni economicamente vantaggiose per applicazioni impegnative. Il nostro team di ingegneria collabora strettamente con i clienti per sviluppare soluzioni di fonderia che soddisfino requisiti specifici di prestazione, assicurando un design ottimale per la producibilità, elevate proprietà meccaniche e una qualità costante in ogni componente prodotto.

Servizi di fusione a cera persa personalizzati per parti in ghisa grigia destinate a specifiche esigenze di fusione a cera persa

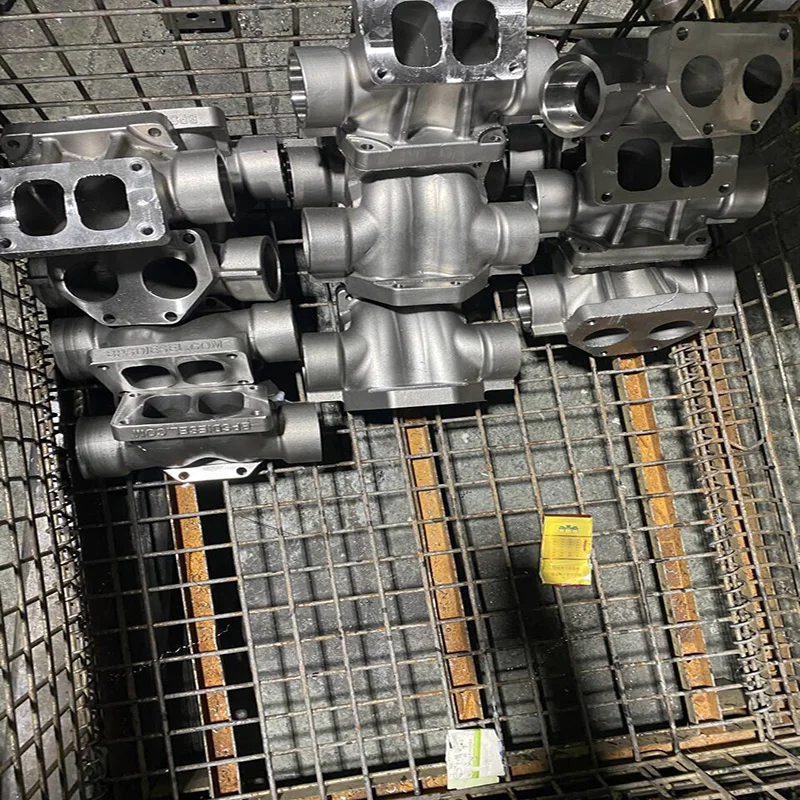

Come fonderia specializzata in componenti di precisione, offriamo servizi personalizzati di fusione a cera persa specificamente progettati per parti in ghisa destinate a soddisfare requisiti particolari di investment casting. La nostra esperienza produttiva unisce la precisione della tecnologia di fusione a cera persa alla versatilità dei materiali ferrosi, fornendo componenti con straordinaria accuratezza dimensionale, finitura superficiale superiore e prestazioni affidabili per applicazioni industriali specializzate.

Eccellenza dei materiali e caratteristiche prestazionali

Utilizziamo una gamma completa di materiali in ghisa, inclusa la ghisa grigia (qualità HT200-HT350) e la ghisa sferoidale (QT400-18, QT500-7, QT600-3), progettati specificamente per applicazioni di fusione a cera persa. Questi materiali offrono eccellenti proprietà meccaniche: la ghisa grigia fornisce una resistenza alla trazione di 200-350 MPa e un'elevata capacità di smorzamento delle vibrazioni, mentre la ghisa sferoidale garantisce una resistenza maggiore, compresa tra 400 e 600 MPa, con allungamenti che variano dal 3% al 18%. I materiali presentano:

Eccellente resistenza all'usura per una lunga durata e affidabilità

Buona resistenza alla corrosione in diversi ambienti operativi

Ottima tenuta alla pressione per applicazioni di gestione dei fluidi

Superiore lavorabilità per operazioni di precisione successive alla fusione

Prestazioni costanti al variare della temperatura

Processo Avanzato di Produzione per Fusione a Cera Persa

La nostra metodologia produttiva impiega sofisticate tecniche di fusione a cera persa ottimizzate per i materiali in ghisa:

Sviluppo del Modello di Precisione

Creiamo modelli in cera complessi utilizzando stampi ad iniezione in alluminio progettati con tolleranze di ritiro precise. Ogni modello viene sottoposto a un'ispezione meticolosa per garantire la conformità dimensionale prima della costruzione del guscio ceramico, con capacità di produrre modelli per geometrie complesse e requisiti di tolleranza stretta.

Ingegneria del Guscio Ceramico

La nostra costruzione del guscio ceramico multistrato crea stampi robusti in grado di resistere alle elevate temperature di colata specifiche delle leghe di ferro. La formulazione proprietaria del guscio garantisce:

Qualità superiore della finitura superficiale (Ra 3,2-6,3 μm)

Tolleranze dimensionali strette (±0,13 mm ogni 25 mm)

Riproduzione accurata di caratteristiche interne complesse

Minimi difetti da inclusioni e resistenza costante dello stampo

Operazioni di Colata Controllate

Il nostro controllo specializzato della colata e della solidificazione garantisce l'integrità metallurgica:

Controllo computerizzato della temperatura di fusione per leghe di ferro

Colata in atmosfera protettiva per prevenire l'ossidazione

Ottimizzazione della solidificazione direzionale

Progettazione strategica di canali di alimentazione e di riser per le caratteristiche del ferro

Assicurazione della qualità e validazione delle prestazioni

Ogni particolare in ghisa ottenuto per fusione a cera persa è sottoposto a un rigoroso controllo qualità:

Analisi spettrochimica per un controllo preciso della composizione chimica

Ispezione con raggi X per la valutazione dell'integrità interna

Prova con liquido penetrante per il rilevamento di difetti superficiali

Prove sulle proprietà meccaniche per confermare le specifiche prestazionali

Verifica dimensionale mediante macchina di misura a coordinate

Esame della microstruttura per la verifica della formazione della grafite

Soluzioni Personalizzate per Requisiti Specifici

I nostri servizi sono progettati per soddisfare esigenze applicative specifiche:

Sviluppo Prototipi: Realizzazione rapida di modelli per la validazione del design

Piccola Serie: Soluzioni economiche per applicazioni specializzate

Geometrie Complesse: Capacità di produrre forme intricate e pareti sottili

Proprietà Meccaniche Specifiche: Formulazioni metallurgiche personalizzate

Requisiti Speciali di Superficie: Capacità avanzate di finitura superficiale

Applicazioni Industriali e Soluzioni

I nostri servizi di fusione a cera persa su misura supportano requisiti specializzati nei seguenti settori:

Industria Automobilistica: Componenti motore complessi e parti di trasmissione

Sistemi Idraulici: Corpi valvole di precisione e componenti per pompe

Attrezzature per l'Industria Alimentare: Componenti igienici con superfici lisce

Elementi architettonici: Ferramenta decorativa con dettagli intricati

Macchinari industriali: Componenti specializzati e parti soggette a usura

Combinando tecnologie avanzate di fusione a cera persa con competenze metallurgiche nel ferro, forniamo componenti che soddisfano requisiti specifici dei clienti garantendo al contempo prestazioni ottimali, affidabilità ed economicità. Il nostro team di ingegneria collabora strettamente con i clienti per sviluppare soluzioni personalizzate in grado di affrontare sfide applicative uniche, assicurando perfetto adattamento, qualità superiore e prestazioni costanti per applicazioni specializzate di fusione del ferro.

Materiale |

acciaio, acciaio inox, alluminio, ferro, acciaio al carbonio, rame, ottone, lega, ecc. |

Spessore |

0.1mm a 12mm, come richiesto |

Dimensioni |

1) Secondo i disegni dei clienti 2) Secondo i campioni dei clienti |

Trattamento superficiale |

Anodizzazione, galvanizzazione, zinco, nichel, cromatura, rivestimento in polvere, verniciatura, ecc. |

Formato disegno |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Bozza. |

Imballaggio |

Polybag+Scatola in cartone+Contenitore/Pallet in legno, secondo le richieste del cliente |

Spedizione |

1) Con corriere, come DHL, TNT, Fedex, ecc., di solito 5-7 giorni per l'arrivo |

2) Con volo verso l'aeroporto, di solito 3-4 giorni per l'arrivo |

|

3) Con porto marittimo, di solito 15-30 giorni per l'arrivo |

|

Tempo di consegna |

dipende dalle quantità, di solito circa 20 giorni. |

Condizioni di pagamento |

T/T, Paypal, Trade Assurance |

Certificazione |

ISO |

Servizio Logo |

fornito |

Applicazione |

utilizzato ampiamente nella costruzione, nell'industria, nel settore automobilistico. |