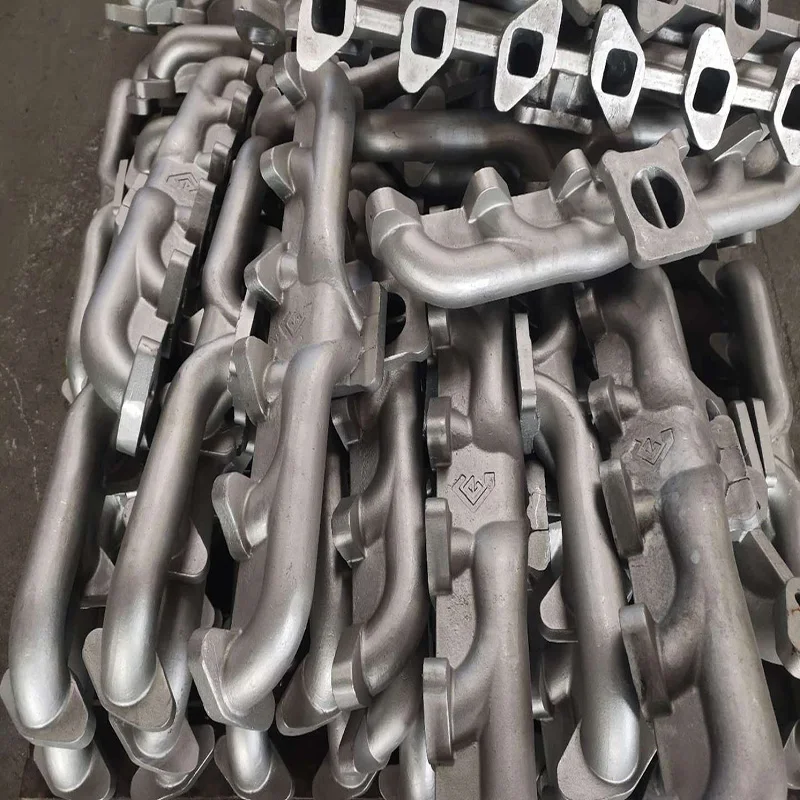

Леене от неръждаема стомана, прецизно леене по восък от неръждаема стомана, полирани части, стоманени отливки

- Преглед

- Препоръчани продукти

Прецизното леене с восък от неръждаема стомана, известно още като прецизно леене или леене по метода на изгубения восък, е един от най-универсалните производствени процеси за създаване на сложни метални компоненти с високо качество. Тази напреднала производствена техника позволява изработването на детайли с изключителна размерна точност, превъзходна повърхностна гладкост и сложни геометрии, които биха били трудни или невъзможни за постигане чрез конвенционални машинни методи.

Избор на материали и техните свойства

Прецизното леене поддържа различни класове неръждаема стомана, като всеки от тях предлага специфични характеристики:

Аустенитни неръждаеми стомани (304, 316, 304L, 316L):

Тези марки осигуряват отлична устойчивост на корозия, добра механична якост и превъзходна заваряемост. Вариантите с ниско съдържание на въглерод (L-марки) предлагат подобрена устойчивост към интеркристална корозия, което ги прави идеални за химическа обработка и морски приложения.

Мартенситни неръждаеми стомани (420, 440C):

Известни с високата си якост и твърдост, тези стомани могат да се подлагат на термична обработка и често се използват за съдове за хранене, хирургически инструменти и механични компоненти, изискващи устойчивост на износване.

Марки с утаяване на фази (17-4PH):

Комбинирайки устойчивост на корозия с висока якост, тези сплави могат да се подлагат на термична обработка, за да постигнат якост при опън над 1000 MPa, като запазват добра устойчивост към корозия.

Изключителност на производствения процес

Процесът на прецизно леене включва няколко внимателно контролирани етапа:

Създаване на модел: Прецизни восъчни модели се получават чрез инжектиране с помощта на алуминиеви форми, проектирани с предварително изчислени допуски за свиване.

Сглобяване: Восъчните модели се сглобяват в групи, формирайки пълната система от канали за ефективно течение на метала.

Изграждане на черупката: Нанасят се няколко керамични слоя с използване на напреднали технологии за свързване, създавайки здрава форма, способна да издържи на екстремни температури при отливане.

Премахване на восъка: Керамичната черупка се нагрява, за да се премахне восъкът, като се остави прецизна полост за наливане на метал.

Топене и наливане: Неръждаемата стомана се топи в пещи с контролирана атмосфера и се налива при оптимизирани температури, за да се осигури правилната текучест и микроструктура.

Завършващи операции: Отливките преминават през рязане, термична обработка, обработване с шот и прецизно машинно обработване, за да отговарят точно на спецификациите.

Предимства в производителността

Отливките от неръждаема стомана предлагат изключителни експлоатационни характеристики:

Размерна точност: Постигане на допуски от ±0,005 инча на инч

Качество на повърхността: Типични повърхности с шероховатост 125-250 микродюйма Ra, които могат да бъдат подобрени до 32-63 Ra чрез полиране

Гъвкавост в дизайна: Способност за производство на сложни вътрешни канали, тънки стени и интегрирани елементи

Ефективност на материала: Производството близо до крайната форма минимизира отпадъците от материал и вторичната механична обработка

Промишлени приложения

Авиокосмическа и отбранителна промишленост: Лопатки на турбини, двигатели, конструкционни скоби и отбранителни механизми, изискващи високо съотношение между якост и тегло и надеждност

Медицинска и зъболекарска сфера: Хирургически инструменти, имплантируеми устройства, зъбни протези и медицинско оборудване, изискващи биосъвместимост и възможност за стерилизация

Промишлено оборудване: Корпуси на помпи, тела на вентили, компоненти за управление на течности и машинни части, изискващи устойчивост на корозия и дълготрайност

Хранително-вкусова промишленост: Санитарни фитинги, процесни компоненти и части от оборудване, нуждаещи се от полирани повърхности и лесна почистване

Автомобилна промишленост: Корпуси на турбокомпресори, сензорни компоненти и части от системи за емисии, издържащи високи температури и корозивни среди

Осигуряване на качеството

Надеждни производители на прецизни отливки прилагат всеобхватни системи за управление на качеството, включващи:

Спектрохимичен анализ за проверка на материала

Рентгеново и флуоресцентно проникващо инспектиране

Изпитване на механични свойства

Проверка на размерите с помощта на CMM системи

Изследване на микроструктурата и изпитване на корозионна устойчивост

Заключение

Прецизното отливане в стомана продължава да еволюира като предпочитано производствено решение за критични компоненти в различни индустрии. Комбинацията от материална гъвкавост, свобода на дизайна и прецизно производство прави този процес незаменим за приложения, изискващи висока производителност, надеждност и икономическа ефективност. С напредъка на технологиите възможностите на прецизното отливане се разширяват, предлагайки на инженерите все по-съвършени решения за най-сложните им изисквания към компонентите.

Материал |

желязо, неръстяло желязо, алуминий, железо, въглеродно желязо, мед, сплав, бронза и др. |

Дебелина |

0.1мм до 12мм, според вашето желание |

Размери |

1) Според чертежите на клиентите 2) Според примерките на клиентите |

Повърхностна обработка |

Анодиране, галванизация, цинкуване, никелиране, хромиране, порошково облекчаване, боядисване и др. |

Формат на чертежа |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Чертеж. |

Упаковка |

Полиетиленова торба+Картонна кутия+Дървен контейнер/Палета, според заявк клиентския заявка |

Изпращане |

1) Чрез куриер, като DHL, TNT, Fedex и др., обикновено 5-7 дни за доставка |

2) Чрез въздух до авиолукс, обикновено 3-4 дни за доставка |

|

3) Чрез морски порти, обикновено 15-30 дни за доставка |

|

Време за доставка |

зависи от количествата, обикновено около 20 дни. |

Условие за плащане |

Т/Т, Paypal, Търговска гаранция |

Сертификация |

ISO |

Лого услуга |

предостави |

Приложение |

широко използвана в строителството, индустрията, автомобилната индустрия. |