Ливање од нерђајућег челика Ливање инвестиционих лијечења од нерђајућег челика Полирани делови Ливање делова од челика

- Преглед

- Препоручени производи

Инвестициона ливање од нерђајућег челика, познато и као прецизно ливање или ливање изгубљеног воска, представља један од најусвршенијих производних процеса за стварање сложених, висококвалитетних металних компоненти. Ова напредна техника производње омогућава производњу делова са изузетном прецизношћу димензија, врхунском завршном оштрином и сложеним геометријом које би било тешко или немогуће постићи конвенционалним методама обраде.

Избор материјала и својства

Инвестициона ливање подржава различите категорије нерђајућег челика, од којих свака нуди различите карактеристике:

Аустенитни нерђајући челик (304, 316, 304Л, 316Л):

Ове категорије пружају одличну отпорност на корозију, добра механичка својства и врхунску заваривост. Варијанте са ниским угљеном (Л-врсте) нуде побољшану отпорност на интергрануларну корозију, што их чини идеалним за хемијску прераду и поморске апликације.

Мартензитни нерђајући челик (420, 440C):

Познати по својој високој чврстоћи и тврдоћи, ови челикови се топлотно обрађују и обично се користе за прибор за куповину, хируршке инструменте и механичке компоненте које захтевају отпорност на зношење.

Степени оштривања од падавина (17-4ПХ):

Комбинујући отпорност на корозију са високом чврстоћом, ове легуре се могу топлотно обрађивати како би се постигле чврстоће на истезање веће од 1000 МПа, а истовремено одржала добра отпорност на корозију.

Предност производње

Процес ливења инвестиција укључује неколико прецизно контролисаних фаза:

Стварање обрасца: Прецизни воскови обрасци се убризавају убризгавањем користећи алуминијумске штампе дизајниране са израчунатим допунама за смањење.

Монтажа: Воскови обрасци се монтирају у кластере, формирајући комплетан систем за затварање за ефикасан проток метала.

Изградња љуска: Уколико се користи напредна технологија за везивање, наноси се више керамичких слојева, стварајући чврст калупац који издржава екстремне температуре ливања.

Деваксирање: Керамичка љуска се загрева како би се уклонио восак, остављајући прецизан шупљину за левање метала.

Топиње и лијање: Нерођен челик се топи у пећи контролисане атмосфере и лије на оптимизованим температурама како би се осигурала одговарајућа флуидност и микроструктура.

Операције завршног обраде: Лијечење се врши резом, топлотним обрадом, пуцањем и прецизном обрадом како би се испуниле прецизне спецификације.

Предности у вези са перформансом

Инвестицијске ливење од нерђајућег челика пружају изузетне карактеристике перформанси:

Димензионална тачност: Достизање толеранција од ± 0,005 инча по инчу

Квалитет површине: Типична завршна оцртања од 125-250 микроинча Ра, побољшана на 32-63 Ра кроз полирање

Флексибилност дизајна: Способност за производњу сложених унутрашњих пролаза, танких зидова и интегрисаних функција

Ефикасност материјала: Производња у облику скоро нета минимизује отпад материјала и секундарну обраду

Примене у индустрији

Аерокосмичка и одбрамбена индустрија: Бладове турбина, компоненте мотора, конструктивни скокови и одбрамбени механизми који захтевају висок однос снаге и тежине и поузданост.

Медицински и стоматолошки: Хируршки инструменти, имплантабилни уређаји, стоматолошке протезе и медицинска опрема која захтевају биокомпатибилност и способност стерилизације.

Индустријска опрема: Покрива за пумпе, тела вентила, компоненте за рушење течности и делови машина који захтевају отпорност на корозију и трајност.

Прерада хране: Санитарни уређаји, компоненте за обраду и делови опреме којима су потребне полиране површине и чишћење.

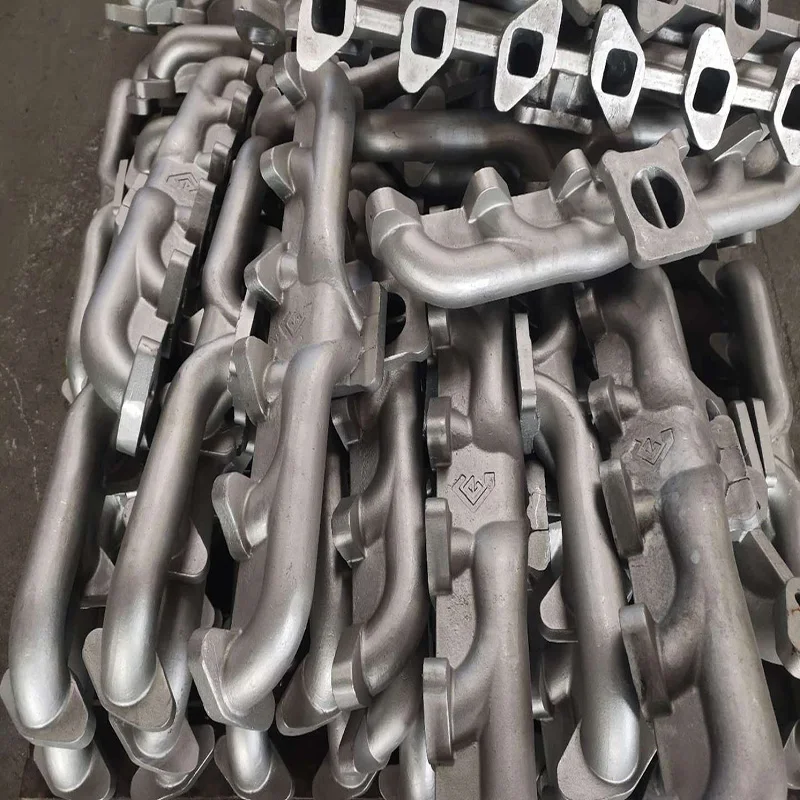

Аутомобил: Кухиње турбопојачача, компоненте сензора и делови система за емисију који издрже високе температуре и корозивна окружења.

Обезбеђивање квалитета

Угледни произвођачи инвестиционог ливљења спроводе свеобухватне системе управљања квалитетом, укључујући:

Спектрохемијска анализа за верификацију материјала

Рентгенска и флуоресцентна инспекција проналазних материја

Испитивање механичких својстава

Валидација димензија помоћу система ЦММ

Испитивање микроструктуре и испитивање корозије

Закључак

Инвестициона ливање од нерђајућег челика наставља да се развија као преферирано производствено решење за критичне компоненте у различитим индустријама. Комбинација разноврсности материјала, слободе дизајна и прецизне производње чини овај процес непроцењивим за апликације које захтевају високу перформанси, поузданост и трошковну ефикасност. Како технологија напредује, капацитети за инвестиционе ливење се проширују, нудећи инжењерима све софистициранија решења за њихове најзатеженије захтеве компоненти.

Материјал |

челик, нерђајући челик, алуминијум,жељезо, угљенски челик, бакар, мед, легура итд. |

Дебљина |

0,1 мм до 12 мм, као што је ваша захтев |

Величине |

1) Према цртама купаца 2) Према узорцима купца |

Површинска обрада |

Анодирање, галванизовање, цинк, никел, хром, покрывање прахом, бојање итд. |

Формат цртања |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Драфт. |

Паковање |

Полибаг+Картонска кутија+Влачни кутији/палети, према захтеву купца |

Извоз |

1) Куријером, као што су ДХЛ, ТНТ, Федекс, итд, обично 5-7 дана до доласка |

2) По ваздуху до ваздушне луке, обично, 3-4 дана до доласка |

|

3) Море порту, обично 15-30 дана да дође |

|

Време испоруке |

зависи од количина, обично око 20 дана. |

Срок плаћања |

Т/Т, Пейпал, Трговинско осигурање |

Сертификација |

ИСО |

Услуга лого |

обезбеђено |

Примена |

широко се користи у грађевинској, индустрији, аутомобилској индустрији. |