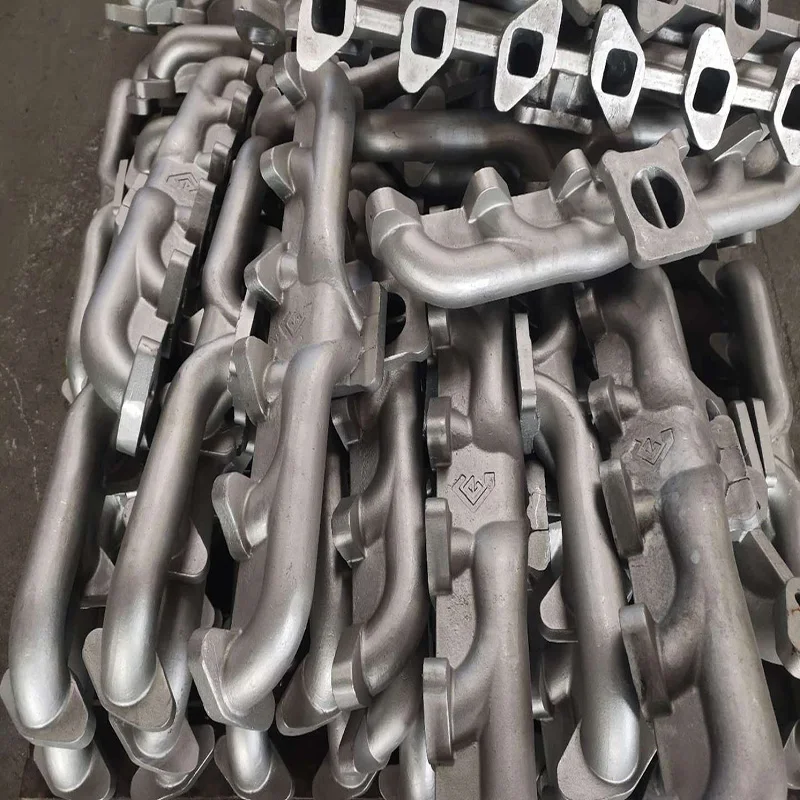

Paslanmaz Çelik Döküm, Paslanmaz Çelik Enjeksiyon Döküm, Parlatılmış Parça Döküm, Çelik Parça Döküm

- Genel Bakış

- Önerilen Ürünler

Paslanmaz çelik enjeksiyon dökümü, aynı zamanda hassas döküm veya mum kalıp döküm olarak da bilinir ve karmaşık, yüksek kaliteli metal bileşenler üretmek için en çok yönlü imalat süreçlerinden biridir. Bu gelişmiş üretim tekniği, geleneksel talaşlı imalat yöntemleriyle elde edilmesi zor ya da imkansız olan, olağanüstü boyutsal doğruluk, üstün yüzey kaplaması ve karmaşık geometrilere sahip parçaların üretimine olanak tanır.

Malzeme Seçimi ve Özellikleri

Enjeksiyon dökümü çeşitli paslanmaz çelik kalitelerini destekler ve her biri farklı özellikler sunar:

Ostenitik Paslanmaz Çelikler (304, 316, 304L, 316L):

Bu kaliteler, mükemmel korozyon direnci, iyi mekanik özellikler ve üstün kaynaklanabilirlik sağlar. Düşük karbonlu varyantlar (L-kaliteler), tane sınırı korozyonuna karşı gelişmiş direnç sunar ve bu da onları kimyasal işleme ve deniz uygulamaları için ideal hale getirir.

Martenzitik Paslanmaz Çelikler (420, 440C):

Yüksek mukavemet ve sertlik özellikleriyle bilinen bu çelikler ısıl işlem yapılabilir olup, bıçak takımları, cerrahi enstrümanlar ve aşınma direnci gerektiren mekanik bileşenlerde yaygın olarak kullanılır.

Çökelme Sertleştirmeli Kaliteler (17-4PH):

Korozyon direncini yüksek mukavemet ile birleştiren bu alaşımlar, çekme mukavemetinin 1000 MPa'yı aşmasını sağlayacak şekilde ısıl işleme tabi tutulabilirken iyi korozyon direncini korur.

İmalat Süreci Mükemmelliği

Enjeksiyon döküm süreci, dikkatle kontrol edilen birkaç aşamadan oluşur:

Model Oluşturma: Hesaplanmış büzülme paylarına sahip alüminyum kalıplar kullanılarak hassas mum modeller enjeksiyonla kalıplanır.

Montaj: Mum kalıplar, etkili metal akışı için tam gating sistemi oluşturacak şekilde kümeler hâlinde birleştirilir.

Kabuk Oluşturma: İleri düzey bağlayıcı teknolojiler kullanılarak çok katmanlı seramik kaplamalar uygulanır ve aşırı döküm sıcaklıklarına dayanabilen sağlam bir kalıp oluşturulur.

Mum Çıkarma: Seramik kabuk ısıtılarak mum uzaklaştırılır ve metal dökümü için hassas bir boşluk elde edilir.

Eritme ve Dökme: Paslanmaz çelik, kontrollü atmosferli fırınlarda eritilir ve uygun akışkanlık ile mikroyapı sağlanabilmesi için optimize edilmiş sıcaklıklarda dökülür.

Bitirme İşlemleri: Dökümler, kesme, ısıl işlem, kumlama ve hassas talaşlı imalat gibi süreçlerden geçirilerek tam olarak belirlenen spesifikasyonlara uyarlanır.

Performans Avantajları

Paslanmaz çelik pres döküm parçalar, olağanüstü performans özelliklerine sahiptir:

Boyutsal Hassasiyet: İnç başına ±0,005 inç toleranslar elde edilir

Yüzey Kalitesi: Tipik yüzey pürüzlülüğü 125-250 mikroinç Ra aralığındadır ve parlatma ile 32-63 Ra'ya kadar iyileştirilebilir

Tasarım Esnekliği: Karmaşık iç kanallar, ince duvarlar ve entegre özellikler üretme kapasitesi

Malzeme Verimliliği: Neredeyse son şekle uygun üretim sayesinde malzeme israfı ve ikincil işleme minimuma indirilir

Endüstri Uygulamaları

Havacılık ve Savunma: Yüksek dayanıklılık-ağırlık oranları ve güvenilirlik gerektiren türbin kanatları, motor bileşenleri, yapısal braketler ve savunma mekanizmaları.

Tıp ve Diş Hekimliği: Biyouyumluluk ve sterilizasyon kabiliyeti gerektiren cerrahi aletler, implant cihazlar, diş protezleri ve tıbbi ekipmanlar.

Endüstriyel Ekipman: Korozyon direnci ve dayanıklılık gerektiren pompa gövdeleri, vana gövdeleri, akışkan taşıma bileşenleri ve makine parçaları.

Gıda İşleme: Hijyenik bağlantı elemanları, işleme bileşenleri ve parlak yüzeyler ve temizlenebilirlik gerektiren ekipman parçaları.

Otomotiv: Yüksek sıcaklıklara ve korozif ortamlara dayanabilen turboşarj gövdeleri, sensör bileşenleri ve emisyon sistemi parçaları.

Kalite Güvencesi

İtinalı döküm üreticileri, aşağıdakileri içeren kapsamlı kalite yönetim sistemlerini uygular:

Malzeme doğrulaması için spektrokimyasal analiz

X-ışını ve floresan penetrant muayene

Mekanik Özellik Testi

CMM sistemleri kullanarak boyutsal doğrulama

Mikroyapı incelemesi ve korozyon testi

Sonuç

Paslanmaz çelik itinalı döküm, çeşitli sektörlerde kritik bileşenler için tercih edilen bir üretim çözümü olarak gelişmeye devam etmektedir. Malzeme çeşitliliği, tasarım özgürlüğü ve hassas imalatın birleşimi, yüksek performans, güvenilirlik ve maliyet etkinliği gerektiren uygulamalar için bu süreci değerli kılmaktadır. Teknoloji ilerledikçe itinalı döküm yetenekleri de genişlemekte olup mühendislere en zorlu bileşen ihtiyaçları için giderek daha karmaşık çözümler sunmaktadır.

Malzeme |

çelik, rust çelik, alüminyum, demir, karbon çeliği, bakır, bronz, alaşım, vb. |

Kalınlık |

0.1mm ile 12mm arasında, isteğinize göre |

Boyutlar |

1) Müşterilerin çizimlerine göre 2) Müşterilerin örneklere göre |

Yüzey İşlemi |

Anodlama, galvanizleme, zink, nikkel, krom kaplama, toz boyama, boyama, vb. |

Çizim formatı |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Taslak. |

Ambalaj |

Polybag+Karton kutu+Ahşap kasası/Palet, müşteri isteği doğrultusunda |

Sevkiyat |

1) Kurye ile, örneğin DHL, TNT, Fedex vb., genellikle 5-7 gün içinde varır |

2) Havaalanına hava ile, genellikle 3-4 gün içinde varır |

|

3) Deniz yolu ile, genellikle 15-30 gün içinde varır |

|

Teslimat süresi |

miktarlara bağlı olarak, genellikle yaklaşık 20 gün sürer. |

Ödeme şartları |

T/T, Paypal, Ticaret Garantisi |

Sertifika |

ISO |

Logo Servisi |

sağlandı |

Uygulama |

inşaat, sanayi, otomotiv sanayinde yaygın olarak kullanılır. |