- نظرة عامة

- المنتجات الموصى بها

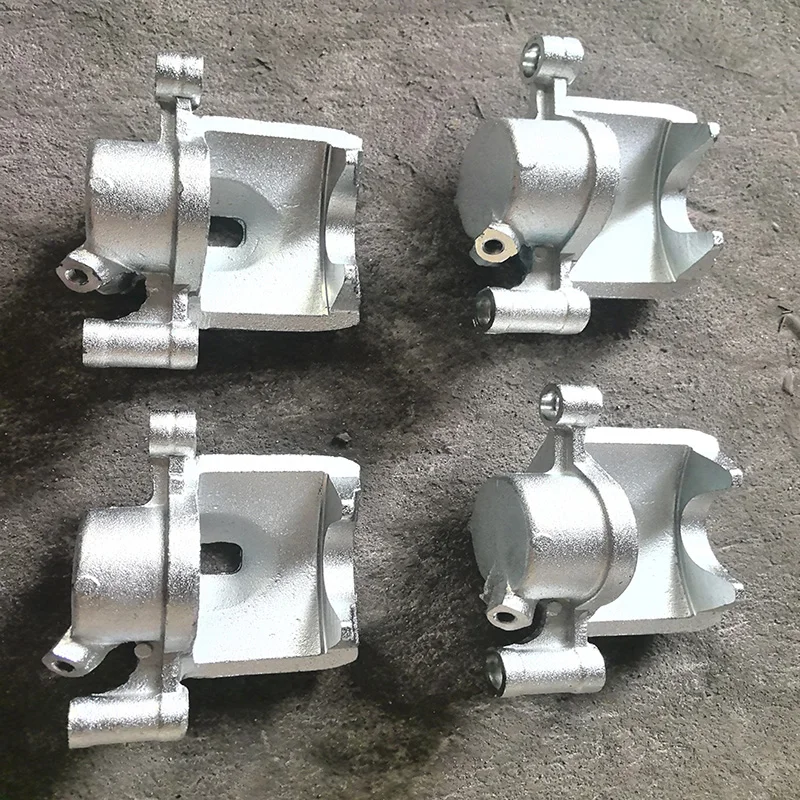

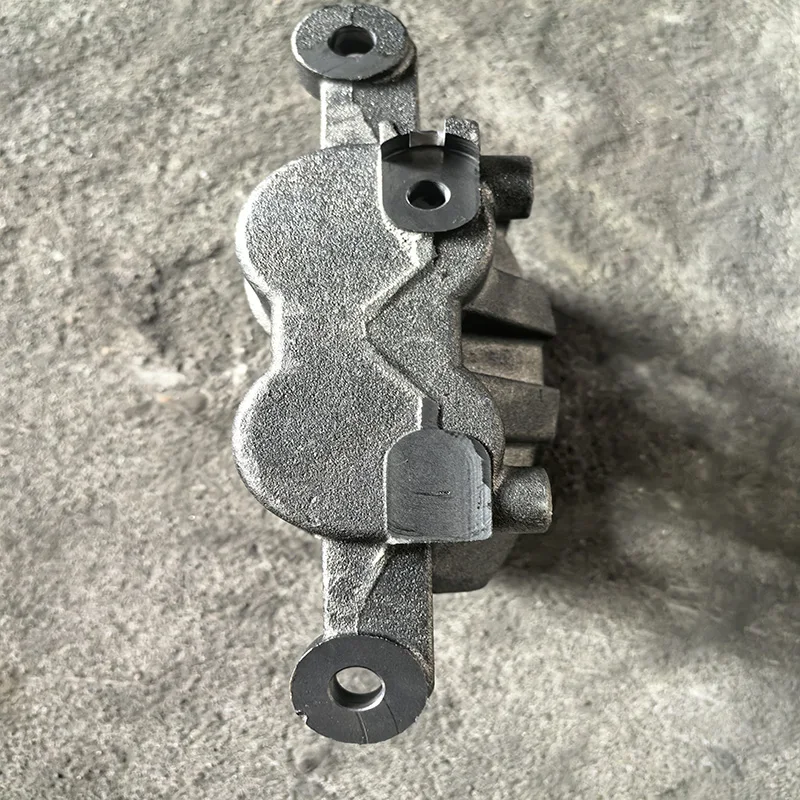

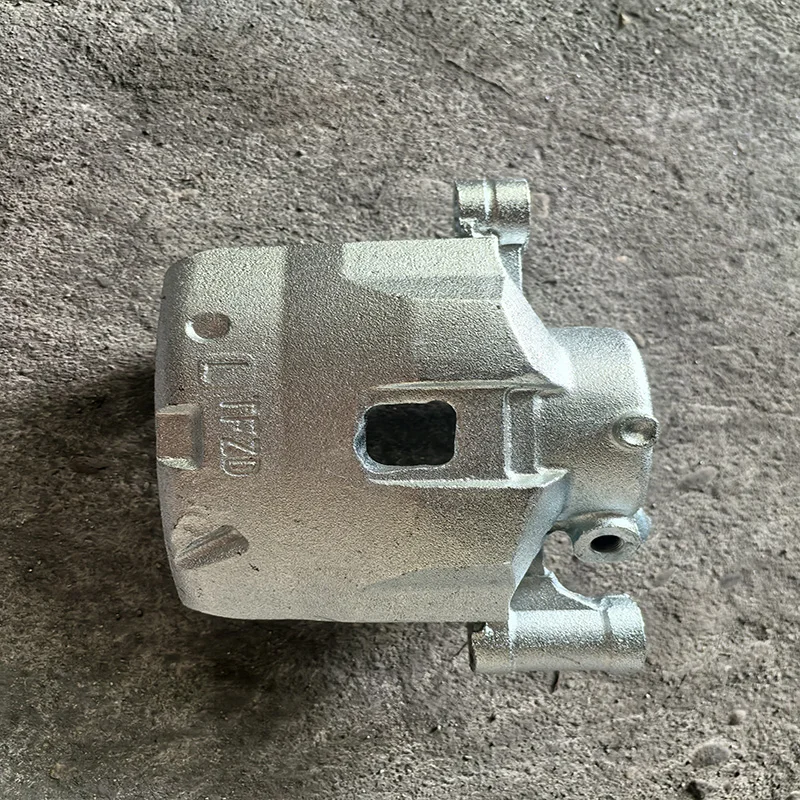

تمثل المكونات المصنوعة من سبائك الألومنيوم باستخدام عمليتي الصب بالرمل والتصنيع باستخدام الحاسب العددي (CNC) حلاً تصنيعيًا متقدمًا يوازن بين القوة الهيكلية ومرونة التصميم والفعالية من حيث التكلفة. توفر هذه الطريقة المتكاملة مكونات دقيقة تناسب تطبيقات صناعية متنوعة، حيث تكون الهندسات المعقدة والأداء الموثوق أمرًا بالغ الأهمية.

تميّز المواد

تُستخدم سبائك الألومنيوم في تطبيقات الصب بالقالب الرملي، وهي مُصممة خصيصًا لتوفير خصائص مثالية لكل من عمليات الصب والتشذيب. توفر هذه السبائك، ومنها A356 و356 و319 من الألومنيوم، قابلية تدفق استثنائية أثناء الصب، مما يضمن ملء القالب بالكامل وإعادة إنتاج التفاصيل الدقيقة بدقة عالية. كما تتميز خواص هذه المواد بتوازن ممتاز بين القوة الميكانيكية وانخفاض الوزن، ما يجعلها مثالية للتطبيقات التي يكون فيها تقليل الوزن أمرًا حيويًا دون المساس بالمتانة الهيكلية.

تحسين خصائص الأداء

توفر مكونات الألومنيوم المصبوبة بالرمل خصائص ميكانيكية استثنائية تشمل قوى شد تتراوح بين 30,000 و45,000 رطل لكل بوصة مربعة، حسب اختيار السبيكة المحددة وتطبيقات المعالجة الحرارية. توفر البنية المجهرية للألومنيوم المصبوب قدرة طبيعية على امتصاص الاهتزازات تفوق العديد من المواد المسحوقة، مع الحفاظ على مقاومة ممتازة للتآكل في مختلف الظروف البيئية. ومن خلال عمليات المعالجة الحرارية المتخصصة بما في ذلك درجات T5 وT6 وT7، تحقق هذه المكونات زيادة في القوة والصلابة والاستقرار البُعدي المخصص وفقًا لمتطلبات التطبيق المحدد.

منهجية التصنيع المتقدمة

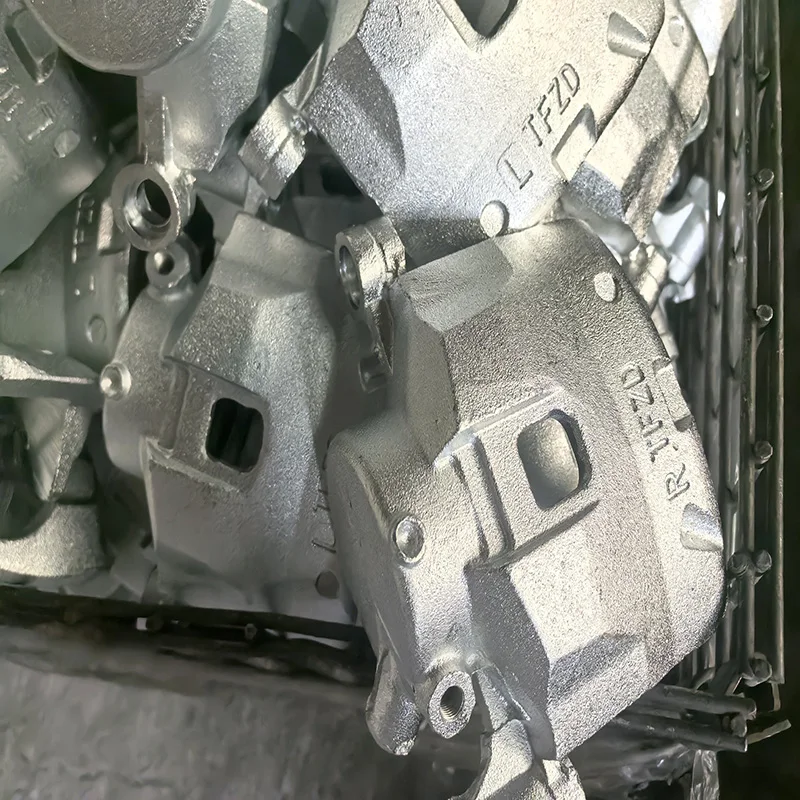

تبدأ عملية الصب بالرمل بإنشاء قالب دقيق باستخدام رمل متماسك، حيث يُكوّن هذا القالب الانطباع السلبي للمكون المطلوب. تتيح هذه الطريقة التعامل مع الأشكال المعقدة، والمجاري الداخلية، وسمك الجدران المتباين، والتي قد تكون صعبة التحقيق أو مكلفة للغاية عند استخدام طرق تصنيع أخرى. بعد عملية الصب، تُخضع المكونات لعمليات تشغيل دقيقة باستخدام ماكينات التحكم العددي بالحاسوب (CNC) لتحقيق التحملات الحرجة، وتحسين أسطح التثبيت، وإنشاء هندسات ثقب دقيقة. ويضمن هذا التشغيل الثانوي دقة أبعاد تتراوح عادةً بين ±0.005 بوصة (±0.127 مم) للتسامحات القياسية، مع توفر تسامحات أكثر دقة للميزات الحرجة.

شمولية التطبيقات والمرونة

يؤدي الجمع بين عملية الصب بالرمل وتشغيل CNC إلى إنتاج مكونات تخدم العديد من الصناعات:

السيارات والنقل: حوامل المحركات، وعلب ناقل الحركة، ومكونات التعليق، والدعامات الإنشائية

المعدات الصناعية: أجسام المضخات، وأجزاء الضواغط، وقواعد الآلات، وعلب علب التروس

الفضاء والدفاع: أوعية الإلكترونيات الجوية، هياكل الدعم، ومنصات تركيب المعدات

قطاع الطاقة: مكونات الطاقة المتجددة، أجزاء المولدات، وعناصر نقل القدرة

التطبيقات البحرية: مكونات مقاومة لمياه البحر، تجهيزات السطح، وعناصر نظام الدفع

ضمان الجودة والمزايا الاقتصادية

يُعدّ صب الرمل وسيلة تصنيع توفر فوائد اقتصادية كبيرة لإنتاج الكميات المتوسطة إلى العالية، مع تكاليف أقل للأدوات بالمقارنة مع طرق الصب الأخرى. وبدمج دقة عمليات التشغيل باستخدام ماكينات التحكم الرقمي (CNC)، فإن هذا النهج التصنيعي ينتج مكونات بجودة متسقة يتم التحقق منها من خلال:

فحص الأبعاد باستخدام معدات قياس متقدمة

شهادة المادة التي تؤكد تركيب السبيكة وخصائصها

الفحص غير الإتلافي بما في ذلك الفحص بالتصوير الإشعاعي واختبار الاختراق السائل

اختبار الضغط للمكونات التي تتطلب احتواء السوائل

توفر استراتيجية التصنيع المتكاملة هذه للمصنّعين الأصليين حلولًا فعالة من حيث التكلفة لإنتاج مكونات ألومنيوم متينة وعالية الأداء، وبدقة تلبي المتطلبات الصارمة للتطبيقات المعقدة.

المادة |

الفولاذ، الفولاذ المقاوم للصدأ، الألومنيوم، الحديد، الفولاذ الكربوني، النحاس، البرونز، السبائك، إلخ. |

السُمك |

0.1 مم إلى 12 مم، حسب طلبك |

الأحجام |

1) وفقًا لرسومات العملاء 2) وفقًا لعينات العملاء |

المعالجة السطحية |

الأنودة، الجلفنة، الزنك، النيكل، الكروم، الطلاء المسحوق، الطلاء، إلخ. |

صيغة الرسم |

DWG، DXF، STEP، STP، STL، AI، PDF، JPG، الرسم. |

التغليف |

كيس بلاستيكي + صندوق كرتون + علبة خشبية / حملة، وفقًا لطلب العميل |

شحنة |

1) عن طريق البريد السريع، مثل DHL، TNT، Fedex، إلخ، عادةً يصل في غضون 5-7 أيام |

2) عن طريق الجو إلى مطار، عادةً يصل في غضون 3-4 أيام |

|

3) عن طريق الميناء البحري، عادةً يستغرق 15-30 يومًا للوصول |

|

وقت التسليم |

يعتمد على الكميات، عادةً حوالي 20 يومًا. |

شروط الدفع |

ت/ت، باي بال، ضمان التجارة |

الشهادة |

إيزو |

خدمة الشعار |

وفَّر |

التطبيق |

مستخدم بشكل واسع في البناء، الصناعة، صناعة السيارات. |