Индивидуальный высокоточный CNC-механический обработанный алюминиевые автомобильные детали литьем под давлением, твердосплавные вставки, фрезерование для стали/чугуна, услуги по литью

- Обзор

- Рекомендуемые продукты

В быстро развивающейся автомобильной промышленности точная обработка с ЧПУ и технологии литья под давлением стали незаменимыми производственными процессами при изготовлении высокопроизводительных и надежных компонентов. Эти передовые производственные методы позволяют создавать автомобильные детали, отвечающие строгим стандартам качества, и способствуют переходу отрасли к облегчённой конструкции и повышению эффективности.

Выбор передовых материалов

Современные автомобильные компоненты используют специализированные материалы, разработанные для конкретных требований к эксплуатационным характеристикам:

Сплавы алюминия: предпочтительны для применения в литье под давлением благодаря отличной текучести при заливке, что обеспечивает полное заполнение формы и точное воспроизведение мелких деталей -1. Эти сплавы обеспечивают оптимальный баланс между механической прочностью и легкостью, значительно способствуя снижению веса транспортного средства и повышению топливной эффективности.

Пластинки из карбида: разработаны с использованием специальных основ и покрытий для превосходной режущей способности. Современные варианты оснащены покрытиями CVD TiCN+Al2O3+TiN, которые повышают износостойкость и увеличивают срок службы инструмента при обработке -4.

Улучшенные эксплуатационные характеристики

Автомобильные компоненты, изготовленные с помощью этих процессов, обладают исключительными механическими свойствами и высокой эксплуатационной надежностью:

Высокие механические свойства: алюминиевые детали, полученные литьем под давлением, достигают предела прочности на растяжение от 30 000 до 45 000 фунтов на квадратный дюйм в зависимости от выбранного сплава и режимов термообработки -1.

Отличный тепловой контроль: естественная теплопроводность алюминия обеспечивает эффективный отвод тепла, что имеет решающее значение для сохранения целостности компонентов в условиях интенсивной эксплуатации.

Удлинённый срок службы инструмента: твердосплавные пластины с передовыми технологиями покрытий сохраняют целостность режущей кромки, скорость износа по задней поверхности составляет всего 7,66 мкм/мин при использовании метода минимального количества смазки (MQL) -1.

Расширенные производственные возможности

Производство автомобильных компонентов объединяет несколько передовых производственных технологий:

Точного литья под давлением

Процесс литья под давлением начинается с изготовления точных форм с использованием систем связанных песков для сложных геометрических форм -8. Этот метод позволяет воспроизводить сложные формы, внутренние каналы и различные толщины стенок, сохраняя при этом размерную стабильность. Технологии крупномасштабного интегрального литья под давлением позволяют производить крупные детали, такие как задние полы, достигая значительного снижения веса по сравнению с традиционными методами -6.

Превосходное фрезерование с ЧПУ

Наряду с процессом литья операции фрезерной обработки с ЧПУ обеспечивают необходимую точность для критически важных элементов и поверхностей крепления. Современные подходы используют искусственные нейронные сети (ANN) для прогнозирования шероховатости поверхности с высокой точностью, достигая средней абсолютной процентной ошибки всего в 1,46% -1. С помощью метода поверхности отклика (RSM) производители оптимизируют параметры резания, включая глубину резания, скорость резания и подачу, чтобы достичь превосходного качества поверхности как при сухой обработке, так и при минимальной смазке (MQL) -1.

Комплексное применение в автомобилестроении

Эти производственные процессы обеспечивают создание прецизионных компонентов для множества автомобильных систем:

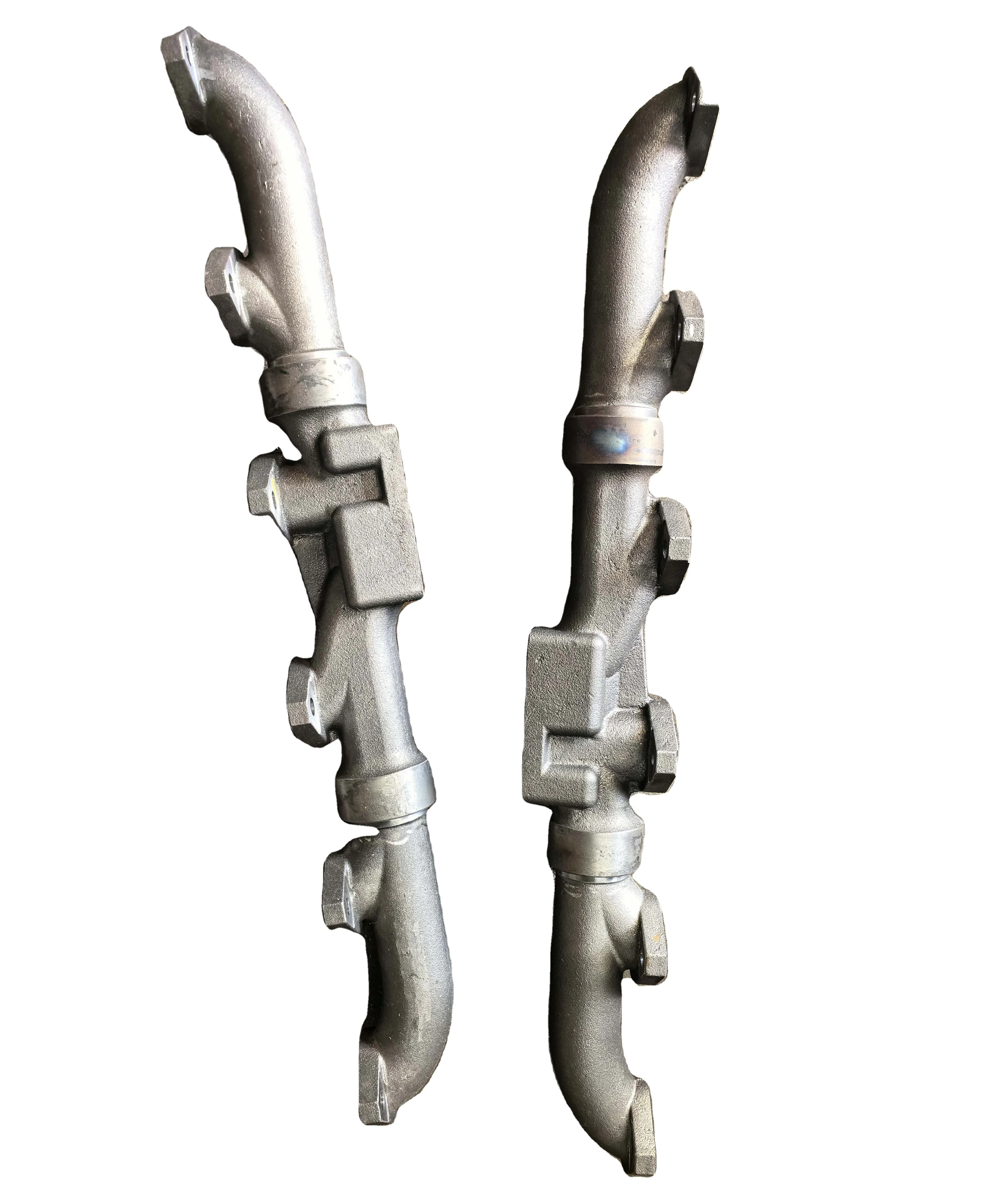

Силовые агрегаты: кронштейны двигателя, корпуса трансмиссии и несущие опоры, изготовленные с учетом устойчивости к вибрациям и термоциклированию -7.

Конструкционные компоненты: панели кузова, рамы дверей и элементы подрамника, изготавливаемые методом крупномасштабного интегрального литья под давлением, что позволяет достичь снижения массы до 20% по сравнению с традиционными методами -9.

Компоненты шасси: детали подвески, элементы рулевой системы и тормозные компоненты, требующие высокой точности размеров и стабильности материала.

Системы электрификации: корпуса аккумуляторов, корпуса двигателей и компоненты распределения энергии, способствующие переходу к электромобилям.

Обеспечение качества и устойчивое развитие

Ведущие производители внедряют строгие системы управления качеством для обеспечения стабильной производительности и надежности:

Внедрение модели жизненного цикла «от колыбели до ворот» для всесторонней оценки углеродного следа -2.

Применение стратегий замкнутого цикла переработки, которые могут снизить углеродный след алюминиевых компонентов до 52% -2.

Соответствие стандартам автомобильной промышленности, включая QC/T 273-2025 для литых алюминиевых сплавов, что обеспечивает стабильные свойства материала и точность геометрических параметров -10.

Использование платформ управления энергией, которые отслеживают потребление энергии в реальном времени и формируют динамические карты углеродного следа для постоянного совершенствования -8.

Заключение

Для производителей автомобилей, ищущих надежные решения для высокопроизводительных компонентов, сочетание точного литья под давлением и обработки на станках с ЧПУ предлагает беспрецедентное сочетание гибкости проектирования, эффективности производства и проверенной производительности. Используя эти передовые производственные возможности, поставщики автомобильной промышленности могут разрабатывать инновационные компоненты, отвечающие меняющимся требованиям отрасли, обеспечивая при этом долгосрочную надежность и удовлетворенность клиентов.

Материал |

сталь, нержавеющая сталь, алюминий, железо, углеродистая сталь, медь, латунь, сплав и т.д. |

Толщина |

0,1 мм до 12 мм, согласно вашему запросу |

Размеры |

1) Согласно чертежам заказчика 2) Согласно образцам заказчика |

Поверхностная обработка |

Анодирование, оцинковка, гальваническое покрытие цинком, никелем, хромом, порошковая окраска, покраска и т.д. |

Формат чертежа |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Чертеж. |

Упаковка |

Полиэтиленовый пакет+Картонная коробка+Деревянный ящик/Паллет, в соответствии с запросом клиента |

Отправка |

1) Курьерской доставкой, например, DHL, TNT, Fedex и т.д., обычно 5-7 дней в пути |

2) Самолетом в аэропорт, обычно 3-4 дня в пути |

|

3) Морским портом, обычно 15-30 дней в пути |

|

Время доставки |

зависит от количества, обычно около 20 дней. |

Условия оплаты |

T/T, Paypal, Торговое обеспечение |

Сертификация |

ИСО |

Услуга логотипа |

предоставлено |

Применение |

широко применяется в строительстве, промышленности, автомобилестроении. |