Parti auto in alluminio con lavorazione CNC di precisione personalizzata, inserti in metallo duro, fresatura per acciaio/ghisa, servizi di pressofusione

- Panoramica

- Prodotti consigliati

Nel settore automobilistico in rapida evoluzione, la lavorazione CNC di precisione e le tecnologie di fusione sotto pressione sono diventate processi produttivi indispensabili per la realizzazione di componenti ad alte prestazioni e affidabili. Queste tecniche di produzione avanzate si combinano per creare parti automobilistiche che soddisfano rigorosi standard qualitativi, sostenendo al contempo la transizione del settore verso costruzioni più leggere e una maggiore efficienza.

Selezione avanzata del materiale

I componenti automobilistici moderni utilizzano materiali specializzati progettati per requisiti specifici di prestazioni:

Leghe di alluminio: preferite per applicazioni di stampaggio a pressione grazie alla loro eccellente fluidità durante la colata, che garantisce il completo riempimento dello stampo e la riproduzione di dettagli fini -1. Queste leghe offrono un equilibrio ottimale tra resistenza meccanica e leggerezza, contribuendo in modo significativo alla riduzione del peso del veicolo e al miglioramento dell'efficienza del carburante.

Inserti in metallo duro: progettati con substrati e rivestimenti specializzati per prestazioni di taglio superiori. Le versioni moderne presentano rivestimenti CVD TiCN+Al2O3+TiN che migliorano la resistenza all'usura e prolungano la vita degli utensili durante le operazioni di lavorazione -4.

Caratteristiche di Prestazione Migliorate

I componenti automobilistici prodotti attraverso questi processi offrono eccezionali proprietà meccaniche e affidabilità operativa:

Proprietà meccaniche superiori: i componenti in lega di alluminio ottenuti per stampaggio a pressione raggiungono resistenze a trazione comprese tra 30.000 e 45.000 psi, a seconda della specifica lega selezionata e delle applicazioni di trattamento termico -1.

Ottima gestione termica: la conducibilità termica naturale dell'alluminio garantisce un efficace smaltimento del calore, fondamentale per mantenere l'integrità dei componenti in condizioni operative gravose.

Vita utile prolungata degli utensili: le pastiglie in metallo duro con tecnologie di rivestimento avanzate mantengono l'integrità del tagliente, con tassi di usura laterale ridotti fino a 7,66 μm/min quando si utilizzano tecniche di lubrificazione minima (MQL) -1.

Capacità di produzione avanzate

La produzione di componenti automobilistici integra diverse tecnologie avanzate di produzione:

La pressofusione di precisione

Il processo di pressofusione inizia con la creazione di stampi precisi mediante sistemi di sabbia agglomerata per geometrie complesse -8. Questo metodo consente forme intricate, passaggi interni e spessori di parete variabili, mantenendo al contempo la stabilità dimensionale. Le tecnologie avanzate di pressofusione integrata su larga scala permettono la produzione di componenti di grandi dimensioni come i pavimenti posteriori, ottenendo una significativa riduzione del peso rispetto ai metodi tradizionali -6.

Eccellenza nella lavorazione CNC

Completando il processo di fusione, le operazioni di lavorazione CNC forniscono la precisione necessaria per caratteristiche critiche e superfici di montaggio. Gli approcci moderni utilizzano reti neurali artificiali (ANN) per prevedere con elevata accuratezza la rugosità superficiale, raggiungendo un errore percentuale assoluto medio basso fino allo 1,46% -1. Attraverso la metodologia della superficie di risposta (RSM), i produttori ottimizzano i parametri di taglio, inclusi profondità di taglio, velocità di taglio e avanzamento, al fine di ottenere finiture superficiali superiori sia in condizioni di asciutto che con lubrificazione a quantità minima (MQL) -1.

Applicazioni Automobilistiche Complete

Questi processi produttivi supportano numerosi sistemi automobilistici con componenti di precisione:

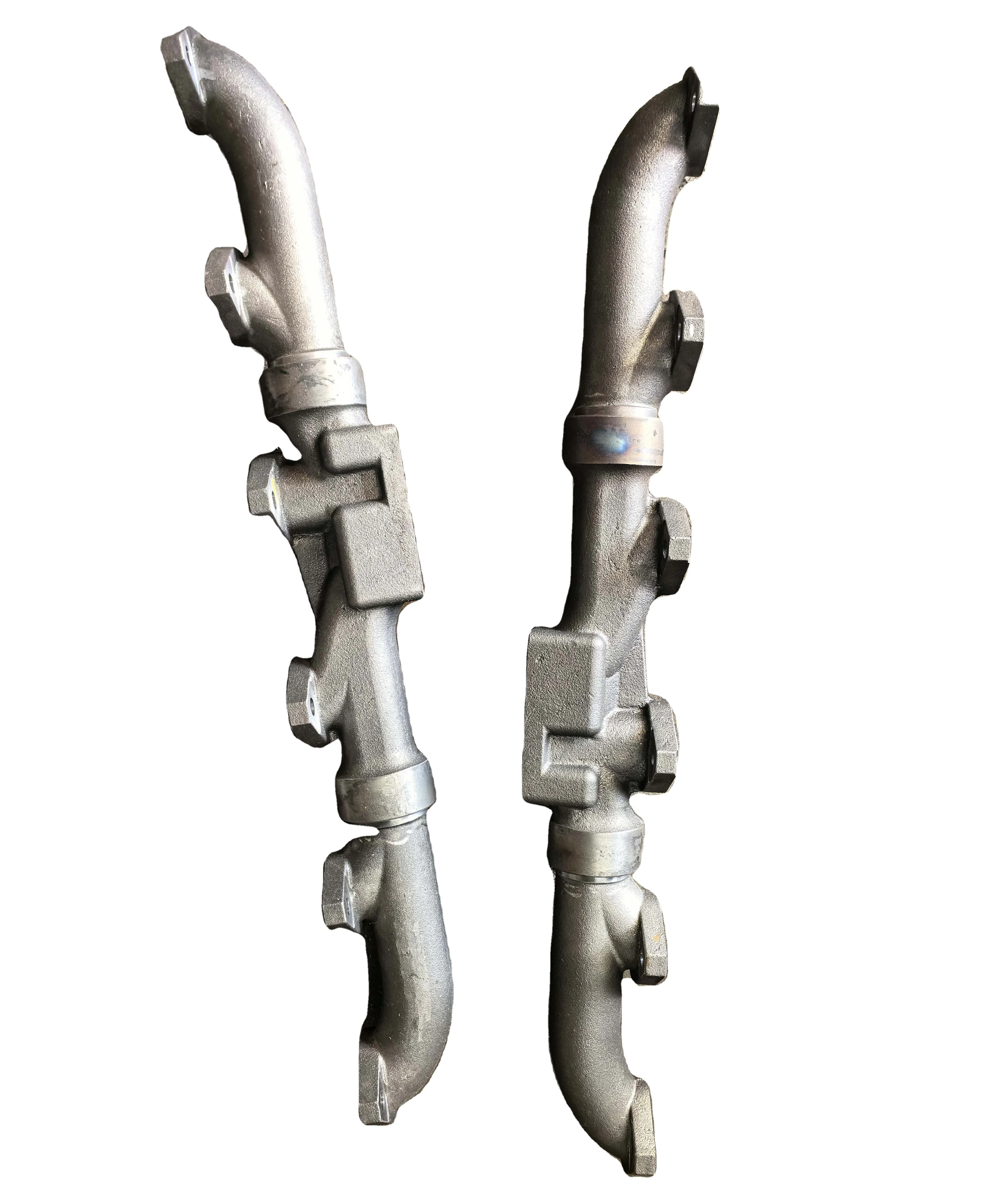

Sistemi powertrain: supporti motore, carter del cambio e strutture portanti prodotti per resistere a vibrazioni e cicli termici -7.

Componenti strutturali: pannelli carrozzeria, telai porte ed elementi di sottotelaio realizzati mediante fusione integrale su larga scala, ottenendo una riduzione del peso fino al 20% rispetto ai metodi tradizionali -9.

Componenti del telaio: parti della sospensione, elementi del sistema di sterzo e componenti del sistema frenante che richiedono una precisione dimensionale elevata e una consistenza dei materiali.

Sistemi di elettrificazione: alloggiamenti delle batterie, carter del motore e componenti di distribuzione dell'energia che supportano la transizione ai veicoli elettrici.

Assicurazione della Qualità e Sostenibilità

I principali produttori implementano rigorosi sistemi di gestione della qualità per garantire prestazioni costanti e affidabilità:

Implementazione di modelli LCA "cradle-to-gate" per la valutazione completa dell'impronta carbonica -2.

Adozione di strategie di riciclo a ciclo chiuso che possono ridurre l'impronta carbonica dei componenti in alluminio fino al 52% -2.

Conformità agli standard del settore automobilistico, inclusi QC/T 273-2025 per le fusioni in lega di alluminio, per garantire proprietà dei materiali e precisione dimensionale costanti -10.

Utilizzo di piattaforme di gestione energetica che monitorano il consumo energetico in tempo reale e generano mappe dinamiche dell'impronta carbonica per un miglioramento continuo -8.

Conclusione

Per i produttori automobilistici alla ricerca di soluzioni componentistiche affidabili e ad alte prestazioni, la combinazione di pressofusione di precisione e lavorazione CNC offre un insieme insuperabile di flessibilità progettuale, efficienza produttiva e prestazioni certificate. Sfruttando queste avanzate capacità produttive, i fornitori del settore automobilistico possono sviluppare componenti innovativi in grado di soddisfare le esigenze in continua evoluzione del settore, garantendo al contempo affidabilità a lungo termine e soddisfazione del cliente.

Materiale |

acciaio, acciaio inox, alluminio, ferro, acciaio al carbonio, rame, ottone, lega, ecc. |

Spessore |

0.1mm a 12mm, come richiesto |

Dimensioni |

1) Secondo i disegni dei clienti 2) Secondo i campioni dei clienti |

Trattamento superficiale |

Anodizzazione, galvanizzazione, zinco, nichel, cromatura, rivestimento in polvere, verniciatura, ecc. |

Formato disegno |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Bozza. |

Imballaggio |

Polybag+Scatola in cartone+Contenitore/Pallet in legno, secondo le richieste del cliente |

Spedizione |

1) Con corriere, come DHL, TNT, Fedex, ecc., di solito 5-7 giorni per l'arrivo |

2) Con volo verso l'aeroporto, di solito 3-4 giorni per l'arrivo |

|

3) Con porto marittimo, di solito 15-30 giorni per l'arrivo |

|

Tempo di consegna |

dipende dalle quantità, di solito circa 20 giorni. |

Condizioni di pagamento |

T/T, Paypal, Trade Assurance |

Certificazione |

ISO |

Servizio Logo |

fornito |

Applicazione |

utilizzato ampiamente nella costruzione, nell'industria, nel settore automobilistico. |