قطعات خودرویی از جنس آلومینیوم با ماشینکاری دقیق سفارشی CNC و ریختهگری تحت فشار، درونتراشی کاربیدی، فرزکاری برای فولاد/چدن، خدمات ریختهگری

- بررسی اجمالی

- محصولات پیشنهادی

در صنعت خودروسازی که به سرعت در حال تحول است، فناوریهای ماشینکاری دقیق با دستگاه CNC و ریختهگری تحت فشار به فرآیندهای تولید ضروری برای تولید قطعات با عملکرد بالا و قابل اعتماد تبدیل شدهاند. این روشهای پیشرفته تولید، ترکیبی از تولید قطعات خودرویی را ایجاد میکنند که استانداردهای سختگیرانه کیفیت را رعایت میکنند و همزمان با انتقال صنعت به سمت ساخت سبکوزن و بهرهوری بهتر نیز همراهی میکنند.

انتخاب پیشرفته مواد

قطعات مدرن خودرو از مواد تخصصی استفاده میکنند که برای الزامات عملکردی خاص طراحی شدهاند:

آلیاژهای آلومینیوم: به دلیل سیالیت عالی در هنگام ریختهگری، برای کاربردهای ریختهگری تحت فشار ترجیح داده میشوند و پر کردن کامل قالب و بازتولید جزئیات دقیق را تضمین میکنند -1. این آلیاژها تعادل بهینهای بین استحکام مکانیکی و ویژگیهای سبکوزن ایجاد میکنند و بهطور قابل توجهی به کاهش وزن خودرو و بهبود بازدهی سوخت کمک میکنند.

صفحههای کاربیدی: با زیرلایهها و پوششهای تخصصی برای عملکرد برش برتر طراحی شدهاند. انواع مدرن این صفحهها دارای پوششهای CVD TiCN+Al2O3+TiN هستند که مقاومت در برابر سایش را افزایش داده و عمر ابزار را در عملیات ماشینکاری افزایش میدهند -4.

ویژگیهای عملکردی افزایش یافته

قطعات خودرویی که از طریق این فرآیندها تولید میشوند، دارای خواص مکانیکی برجسته و قابلیت اطمینان عملیاتی بالایی هستند:

خواص مکانیکی عالی: قطعات آلومینیومی ریختهگری شده تحت فشار به استحکام کششی در محدوده ۳۰٬۰۰۰ تا ۴۵٬۰۰۰ psi دست مییابند که بسته به انتخاب آلیاژ خاص و کاربرد عملیات حرارتی متغیر است -1.

مدیریت عالی حرارتی: هدایت حرارتی طبیعی آلومینیوم، پراکندگی موثر گرما را فراهم میکند که برای حفظ یکپارچگی قطعات در شرایط کاری سختگیرانه ضروری است.

افزایش عمر ابزار: درجات کاربید با فناوریهای پیشرفته پوشش، یکپارچگی لبه برشی را حفظ میکنند و نرخ سایش پشتی تا حد ۷٫۶۶ میکرومتر بر دقیقه در استفاده از تکنیکهای روانکاری با کمترین مقدار (MQL) کاهش مییابد -1.

قابلیت های پیشرفته ساخت

تولید قطعات خودرو بهکارگیری چندین فناوری پیشرفته تولید را شامل میشود:

ریختهگری دقیق قالب

فرآیند ریختهگری تحت فشار با ایجاد قالبهای دقیق با استفاده از سیستمهای ماسه چسبدار برای هندسههای پیچیده آغاز میشود -8. این روش امکان ایجاد اشکال پیچیده، مسیرهای داخلی و ضخامتهای دیواره متغیر را فراهم میکند و در عین حال پایداری ابعادی را حفظ میکند. فناوریهای یکپارچه ریختهگری مقیاسبزرگ امکان تولید قطعات بزرگی مانند کف پشتی را فراهم میکنند و کاهش قابل توجهی در وزن نسبت به روشهای سنتی ایجاد میکنند -6.

برتری ماشینکاری CNC

همراه با فرآیند ریختهگری، عملیات ماشینکاری با کنترل عددی کامپیوتر (CNC) دقت لازم برای ویژگیهای حیاتی و سطوح نصب را فراهم میکند. رویکردهای مدرن از شبکههای عصبی مصنوعی (ANN) برای پیشبینی زبری سطح با دقت بالا استفاده میکنند و خطای میانگین درصدی مطلق به اندازه ۱٫۴۶٪ را به دست میآورند -1. از طریق روش سطح پاسخ (RSM)، تولیدکنندگان پارامترهای برش از جمله عمق برش، سرعت برش و نرخ پیشروی را بهینه میکنند تا در شرایط خشک و MQL به پرداخت سطح برتر دست یابند -1.

کاربردهای جامع خودرویی

این فرآیندهای تولید، سیستمهای متعدد خودرو را با قطعات دقیق پشتیبانی میکنند:

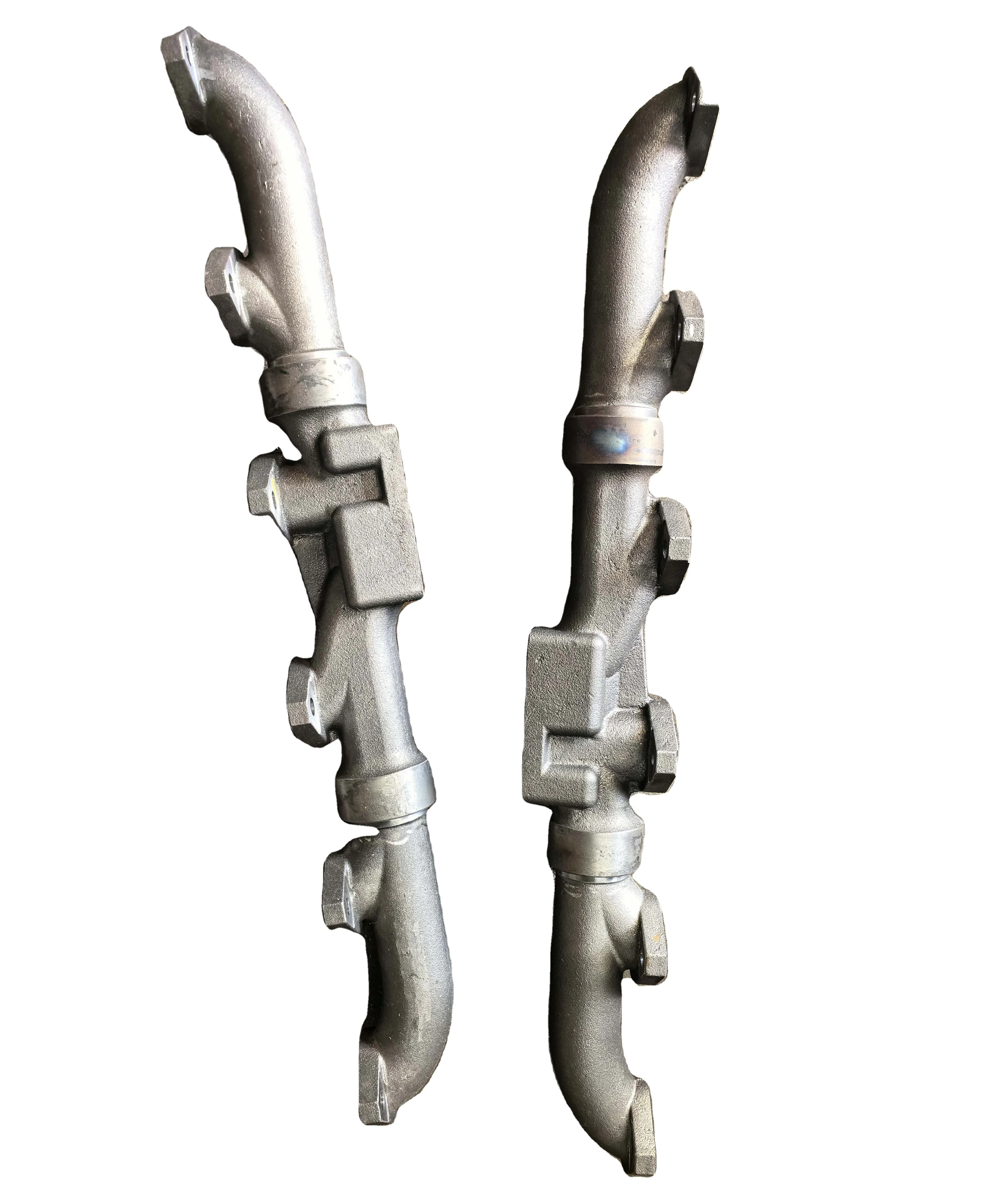

سیستمهای پیشرانه: نگهدارندههای موتور، محفظههای ترانسمیسیون و تکیهگاههای ساختاری که برای تحمل ارتعاش و چرخههای حرارتی ساخته شدهاند -7.

اجزای ساختاری: صفحات بدنه، قابهای درب و اجزای زیرشاسی که از طریق ریختهگری قالب یکپارچه در مقیاس بزرگ تولید شدهاند و تا ۲۰٪ کاهش وزن را نسبت به روشهای سنتی فراهم میکنند -9.

اجزای شاسی: قطعات سیستم تعلیق، اجزای سیستم فرمان و ترمز که نیازمند دقت ابعادی بالا و یکنواختی مواد هستند.

سیستمهای الکتریفیکاسیون: پوستههای باتری، محفظههای موتور و اجزای توزیع توان که انتقال به وسایل نقلیه الکتریکی را پشتیبانی میکنند.

ضمن تضمین کیفیت و پایداری

تولیدکنندگان پیشرو سیستمهای مدیریت کیفیت دقیقی را برای اطمینان از عملکرد و قابلیت اطمینان یکنواخت اجرا میکنند:

اجراي مدلهاي LCA از مهد تا دروازه براي ارزيابي جامع ردپاي كربني -2.

استفاده از راهبردهاي بازچرхи بسته كه ميتوانند ردپاي كربني قطعات آلومينيومي را تا 52٪ كاهش دهند -2.

رعایت استانداردهای صنعت خودرو از جمله QC/T 273-2025 برای ریختهگری آلیاژ آلومینیوم، که اطمینان از خواص یکنواخت مواد و دقت ابعادی را فراهم میکند -10.

استفاده از پلتفرمهای مدیریت انرژی که مصرف انرژی لحظهای را نظارت میکنند و نقشههای پویای ردپای کربنی را برای بهبود مستمر تولید میکنند -8.

نتیجهگیری

برای تولیدکنندگان خودرو که به دنبال راهحلهای قابل اعتماد و با عملکرد بالا برای اجزا هستند، ترکیب ریختهگری دقیق با قالب تحت فشار و ماشینکاری سیانسی ترکیبی بیهمتا از انعطافپذیری در طراحی، کارایی در تولید و عملکرد اثباتشده ارائه میدهد. با استفاده از این قابلیتهای پیشرفته تولید، تأمینکنندگان خودرو میتوانند اجزای نوآورانهای توسعه دهند که به نیازهای در حال تغییر صنعت پاسخ دهند و در عین حال قابلیت اطمینان بلندمدت و رضایت مشتری را تضمین کنند.

متریال |

فولاد، فولاد راست، آلومینیوم، آهن، فولاد کربنی، مس، برنج، آلیاژ، و غیره. |

ضخامت |

0.1 میلیمتر تا 12 میلیمتر، به درخواست شما |

ابعاد |

۱) بر اساس طرحهای مشتریان ۲) بر اساس نمونههای مشتریان |

درمان سطحی |

آنود کردن، زغالسنگ، روی، نیکل، کروم پوشش، پوشش پودر، نقاشی، و غیره. |

فرمت نقشه |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, طرح. |

بسته بندی |

در بستهبندی پلیباگ + جعبه کارتن + کیس چوبی/پالت، بر اساس درخواست مشتری |

حمل و نقل |

۱) توسط مرسوله، مثل DHL، TNT، Fedex، معمولاً ۵-۷ روز برای رسیدن |

۲) توسط هواپیما به فرودگاه، معمولاً ۳-۴ روز برای رسیدن |

|

۳) توسط بندر دریایی، معمولاً ۱۵-۳۰ روز برای رسیدن |

|

زمان تحویل |

بستگی به مقدار دارد، معمولاً حدود ۲۰ روز. |

شرایط پرداخت |

T/T، پی پال، تضمین معاملات |

گواهینامه |

ایزو<br> |

سرویس لوگو |

ارائه شده |

کاربرد |

استفاده گسترده در ساخت و ساز، صنعت، و صنعت خودرو. |