Le fer de fonderie, couramment appelé fonte, est un alliage fer-carbone contenant entre 2 % et 4,3 % de carbone. En plus du carbone, il comprend du silicium, du manganèse et des traces de soufre et de phosphore. Contrairement au fer malléable, le fer de fonderie ne peut pas être forgé, mais convient parfaitement à la fonderie. Selon la forme sous laquelle se trouve le carbone, le fer de fonderie est classé en trois types principaux : fer de fonderie pour aciérie, fer de fonderie pour fonderie proprement dite et fonte ductile.

Dans le fer de fonderie pour aciérie, le carbone existe principalement sous forme de carbures de fer, ce qui donne au matériau une surface de rupture cristalline blanche, d'où son nom courant — fonte blanche. Ce type se caractérise par une grande dureté et une fragilité élevée, ce qui en fait une matière première idéale pour la production d'acier.

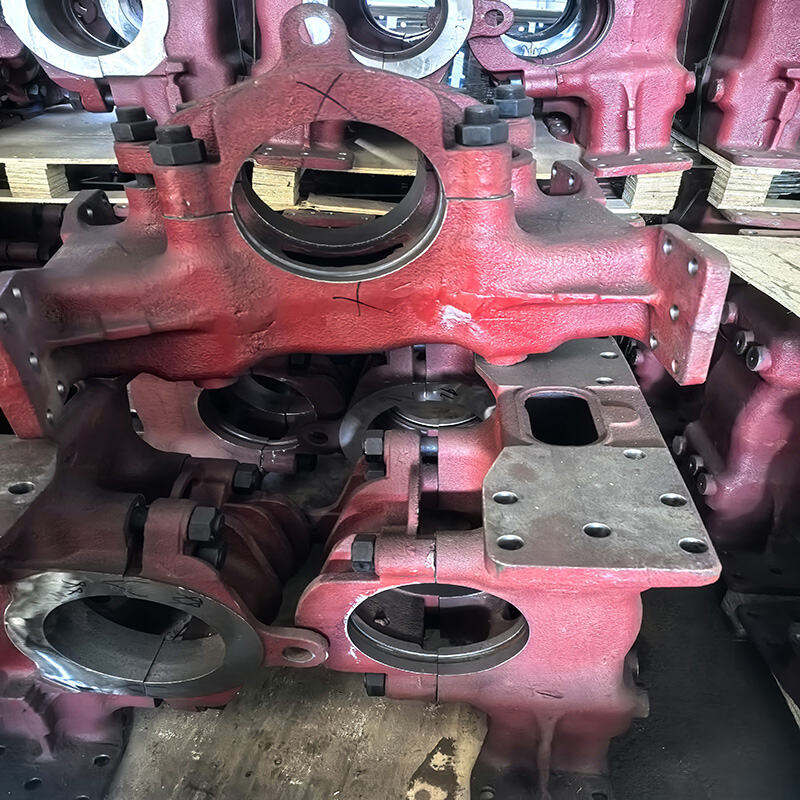

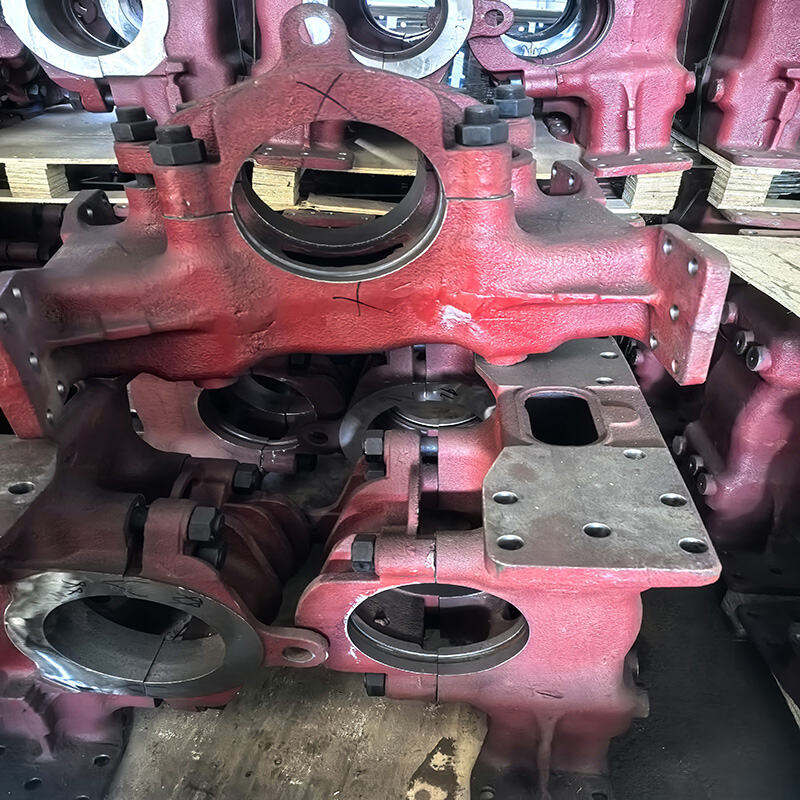

La fonte de fonderie, également connue sous le nom de fonte grise, contient du carbone sous forme de graphite en flocons, ce qui donne une apparence de fracture grise. Les flocons de graphite assurent une lubrification naturelle, offrant une excellente usinabilité, résistance à l'usure et aptitude à la coulée. Toutefois, la fonte grise possède une résistance en traction limitée et ne peut pas être forgée. Elle est largement utilisée dans la fabrication de pièces moulées telles que les bâti de machines-outils, les blocs-moteurs et les tuyaux.

La fonte ductile, ou fonte à graphite sphéroïdal, présente du carbone sous forme de nodules sphériques de graphite. Cette microstructure lui confère des propriétés mécaniques nettement supérieures à celles de la fonte grise — se rapprochant de celles de l'acier moulé — tout en conservant une bonne aptitude à la coulée, une bonne usinabilité et une bonne résistance à l'usure. Sa ductilité et sa résistance accrues en font un matériau privilégié pour des applications exigeantes telles que les vilebrequins, engrenages, pistons et pièces mécaniques hautes performances.

Outre ceux-ci, des alliages de fer spécialisés riches en silicium, en manganèse, en nickel ou en d'autres éléments—tels que le ferrosilicium et le ferromanganèse—sont utilisés comme additifs dans la fabrication de l'acier. Ces alliages permettent d'améliorer les propriétés physiques et mécaniques des produits finis en acier.

Il est important de distinguer le fer fondu d'autres matériaux ferreux : le fer forgé (ou fer pur) contient moins de 0,2 % de carbone et est doux et ductile, mais sa résistance est limitée ; l'acier contient généralement de 0,2 % à 1,7 % de carbone et allie résistance et formabilité ; tandis que le fer fondu, avec plus de 2 % de carbone, offre une excellente coulabilité mais une moindre aptitude au travail.

Comprendre ces classifications permet de choisir le matériau approprié pour les applications industrielles, garantissant ainsi des performances optimales, une bonne durabilité et une rentabilité dans les procédés de fonderie et de fabrication. Dandong Pengxin Machinery résoudra tous vos problèmes en une seule étape.

Actualités à la Une

Actualités à la Une