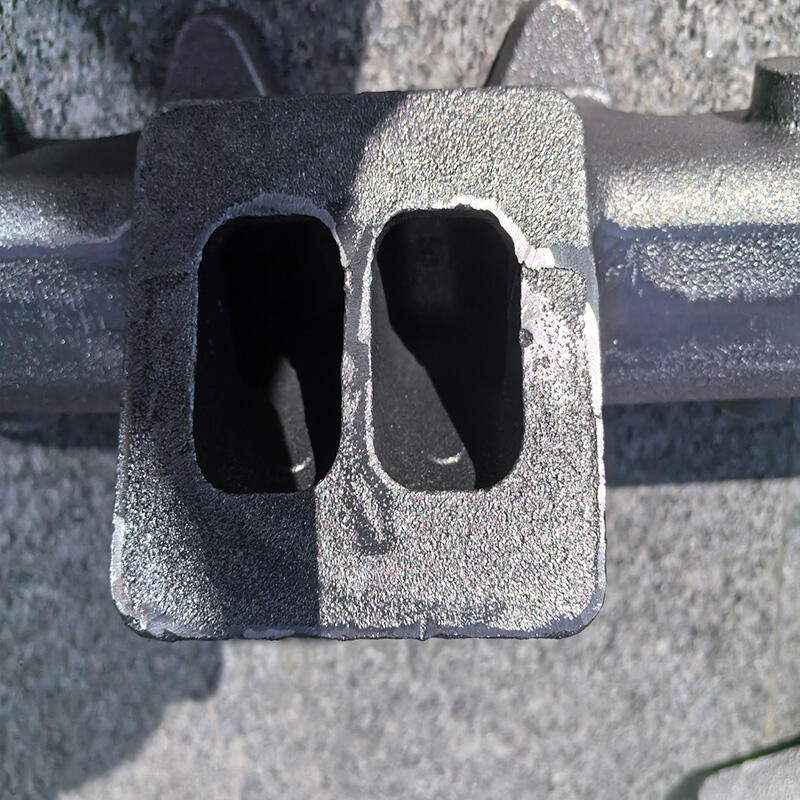

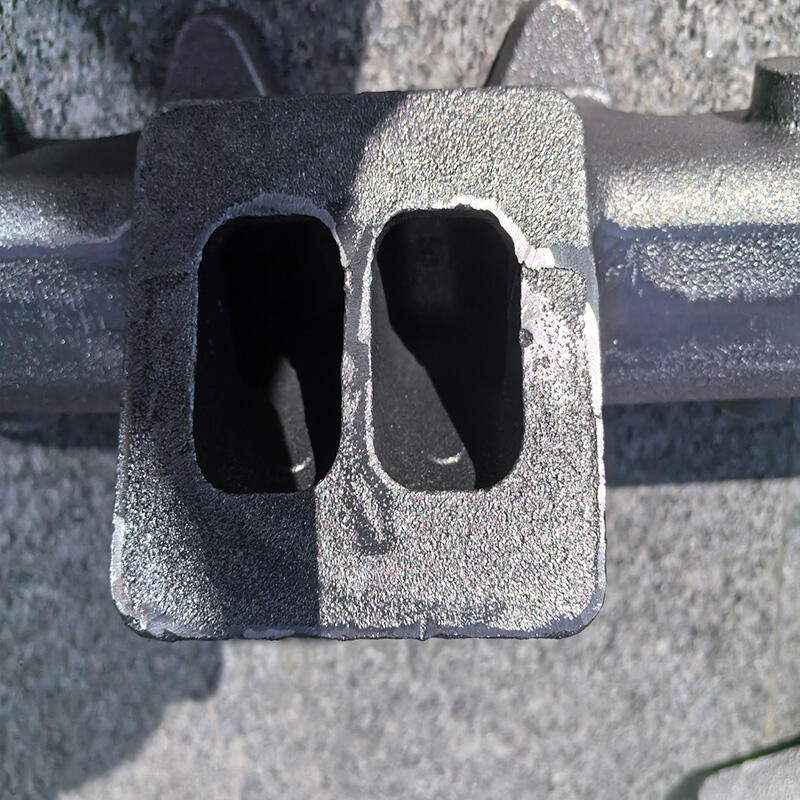

Présentation des pièces de fonderie au sable pour collecteur d'échappement turbo en acier inoxydable automobiles OEM personnalisés de Pengxin. Ce produit de haute qualité est idéal pour les passionnés de voitures souhaitant améliorer les performances de leur véhicule.

Fabriquées en acier inoxydable durable, ces pièces de collecteur d'échappement sont conçues pour résister aux rigueurs de la conduite quotidienne et améliorer les performances globales de votre véhicule. Que vous souhaitiez augmenter la puissance, améliorer la consommation de carburant ou simplement enrichir le son du moteur, les pièces sur mesure de Pengxin sauront répondre à vos attentes.

Fabriqués avec précision à l'aide de techniques avancées de moulage au sable, ces collecteurs d'échappement sont garantis pour s'adapter parfaitement à votre véhicule. Grâce aux options de personnalisation de Pengxin, vous pouvez choisir les spécifications exactes dont vous avez besoin pour votre modèle et marque spécifique. Cela garantit un processus d'installation sans problème et des performances optimales une fois installés.

Ces pièces ne sont pas seulement fonctionnelles, elles ajoutent également un look élégant et professionnel à la zone moteur de votre véhicule. Le matériau en acier inoxydable apporte une touche moderne à l'apparence de votre voiture et attirera certainement les regards, où que vous alliez.

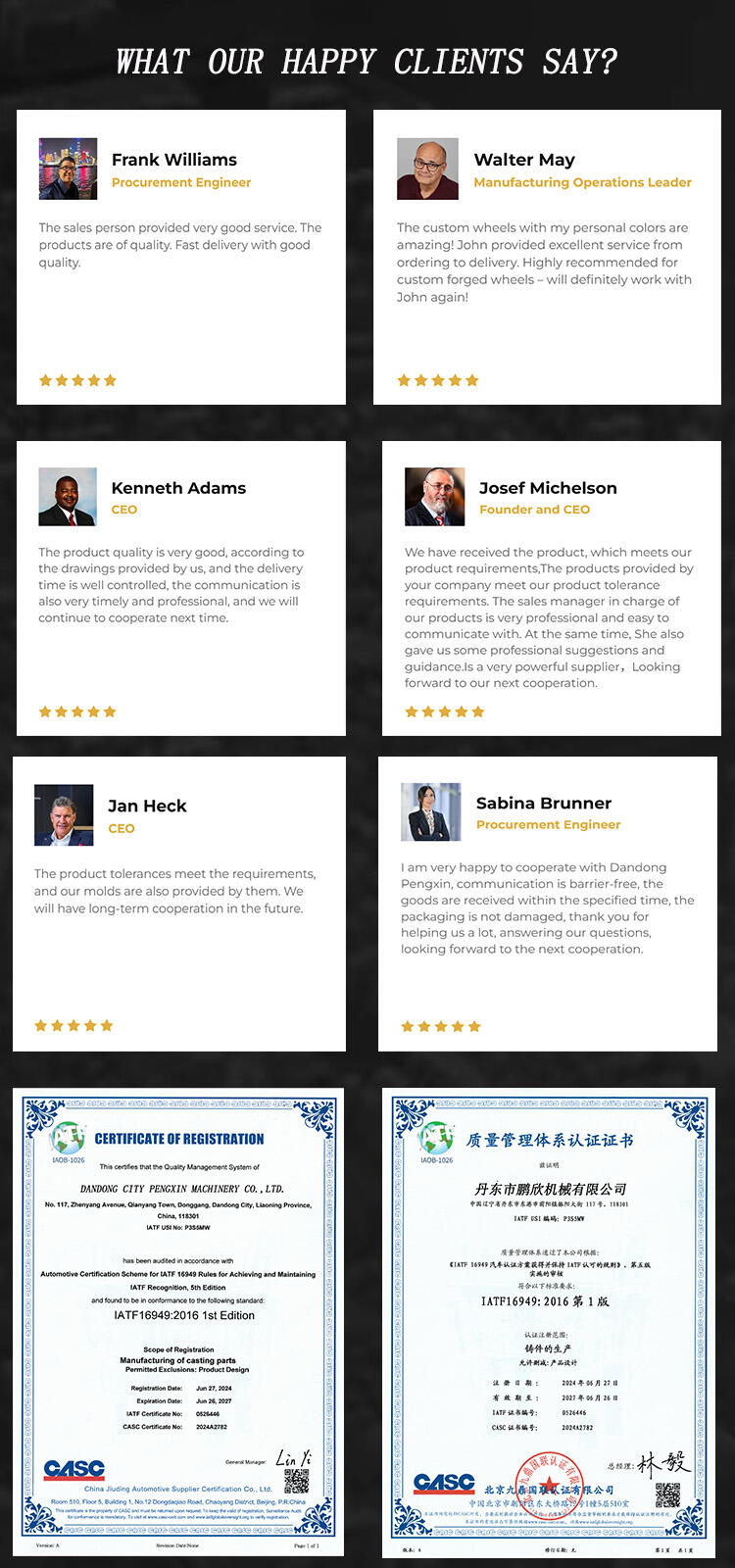

Le engagement de Pengxin en matière de qualité et de satisfaction client se reflète dans ces collecteurs d'échappement. Chaque pièce est minutieusement inspectée et testée pour assurer des performances et une fiabilité optimales. Soyez assuré que lorsque vous choisissez Pengxin, vous choisissez une marque de confiance possédant un historique éprouvé dans l'industrie automobile.

Que vous soyez un passionné de voitures expérimenté ou un conducteur occasionnel souhaitant améliorer les performances de votre véhicule, les pièces d'échappement turbo en acier inoxydable personnalisées de Pengxin, fabriquées en Chine en OEM par moulage au sable, sont le choix idéal. Mettez à niveau votre véhicule dès aujourd'hui et découvrez la différence en termes de puissance, d'efficacité et de style que ces pièces de qualité peuvent offrir.

Ne vous contentez pas de pièces de rechange de mauvaise qualité – choisissez Pengxin pour tous vos besoins en personnalisation automobile. Avec Pengxin, vous avez la garantie d'obtenir des pièces de la meilleure qualité à un prix abordable. Mettez à niveau votre véhicule avec Pengxin aujourd'hui et constatez la différence

Pourquoi sommes-nous appelés des experts OEM en collecteurs d'échappement |

Nous développons plus de 100 types différents de collecteurs d'échappement chaque année |

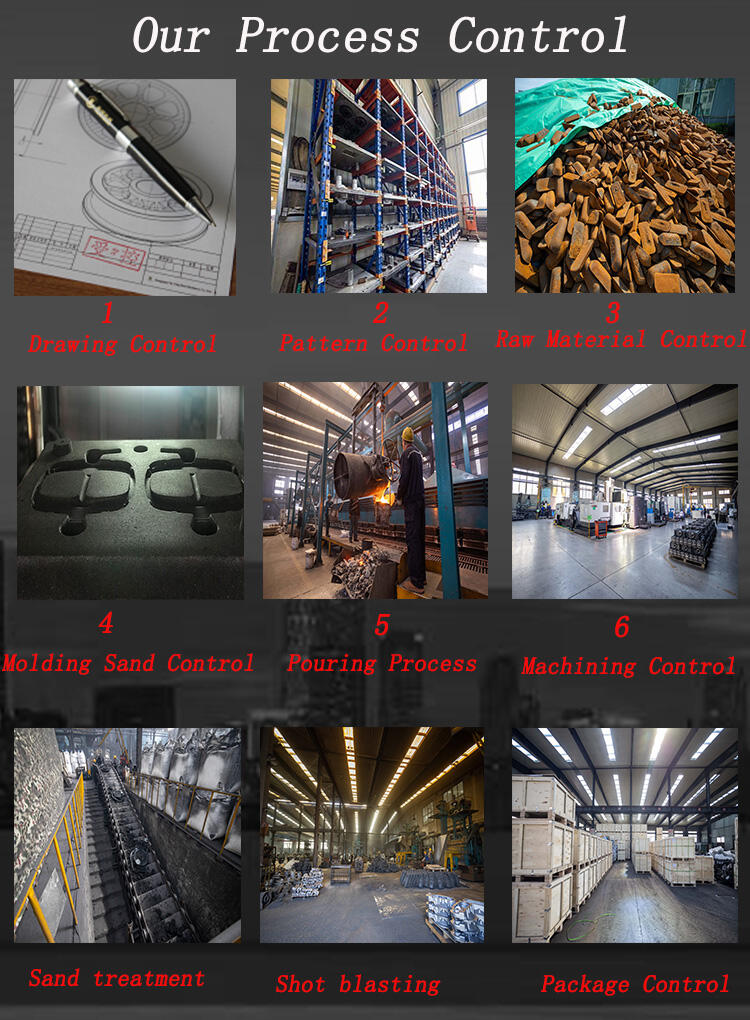

Processus de production Dandong Pengxin pour collecteur d'échappement |

Préparation des plans : La base de la précision, Numérisation 3D & Esquisse : Nos ingénieurs professionnels utilisent des scanners avancés pour convertir les échantillons en dessins 2D/3D - 7 à 10 jours |

Développement du modèle et de l'échantillon : là où l'investissement en temps porte ses fruits |

Complexité : Les collecteurs d'échappement nécessitent souvent 3 à 5 jeux de modèles métalliques (contre 1 jeu pour les pièces coulées simples). Délai de livraison : 35 à 40 jours pour les modèles multi-cavités ; 25 à 30 jours pour les conceptions simples |

Commandes initiales et production par lots : une montée en charge responsable |

Affectation des machines : Une commande de collecteur peut occuper 2 à 3 machines à mouler. Notre usine, équipée de 16 machines, priorise les commandes urgentes et collabore avec des fonderies partenaires pour la production des noyaux auxiliaires |

Comment les investisseurs peuvent réduire les retards |

Prévoyez 8 à 12 semaines pour le développement du modèle/l'échantillon. Réduire ce délai risque de compromettre la qualité. Les premiers lots prennent 20 à 30 % de temps supplémentaire en raison des réglages finaux du processus. Après l'approbation, les délais se stabilisent. |

Qui nous sommes

Dandong Pengxin Machinery Co., Ltd., fondée en 1958, est une entreprise privée spécialisée dans la fonderie, l'usinage et le montage. S'étendant sur 66 000 m² avec 40 000 m² d'ateliers, elle possède 40 millions de dollars d'actifs et compte 330 employés, dont 46 membres du personnel technique. La capacité annuelle atteint 100 000 tonnes

Équipée de technologies avancées telles que le moulage haute pression et les lignes de production japonaises FBO Ⅲ, elle produit jusqu'à 30 000 tonnes/an. Les installations incluent des fours électriques à 12 impulsions, des machines CNC et un centre de contrôle qualité doté d'instruments précis

Vend à plus de 80 pays et régions à travers le monde, en servant de grandes entreprises telles que John Deere, Mercedes-Benz, John Deere, et Weir, Pengxin accueille volontairement les partenariats, privilégiant la qualité, le service et la satisfaction client

Pré-vente

Définissez vos besoins d'achat → Confirmez le dessin de commande → Proposez une solution personnalisée → Faites une offre → Réalisez le modèle → Fournissez des échantillons → Production en série après approbation des échantillons

En vente

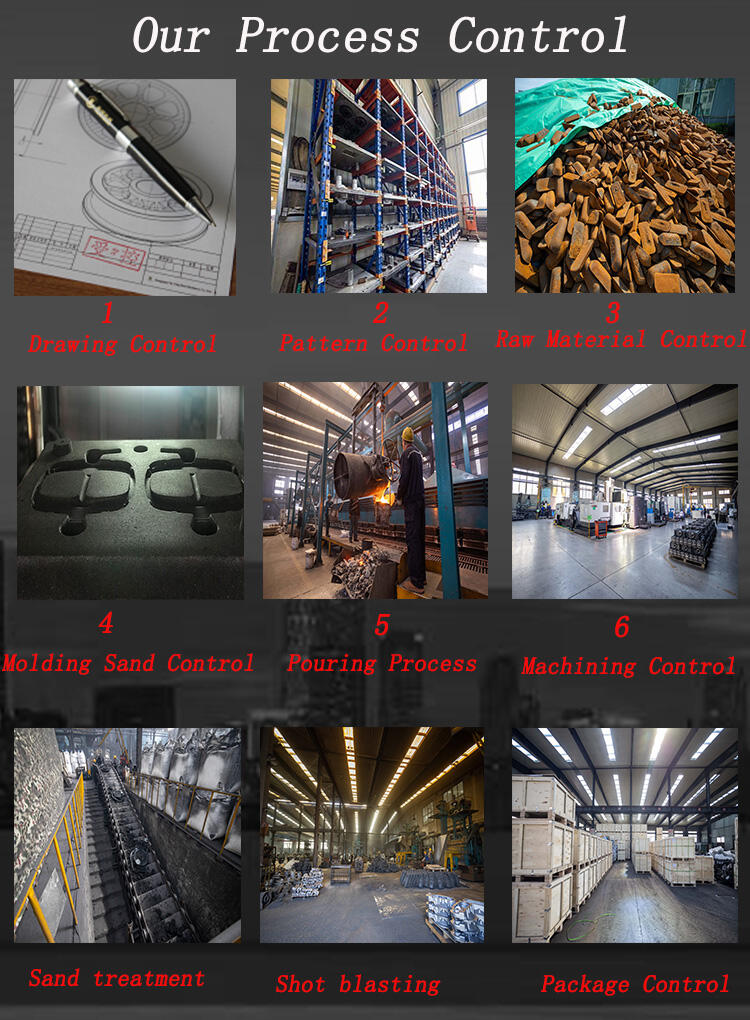

Contrôle de la coulée → Contrôle du modèle → Contrôle des matières premières → Contrôle du sable à mouler → Contrôle du processus de coulée → Contrôle des pièces brutes et usinées → Contrôle des autres exigences → Contrôle de l'emballage et de la livraison

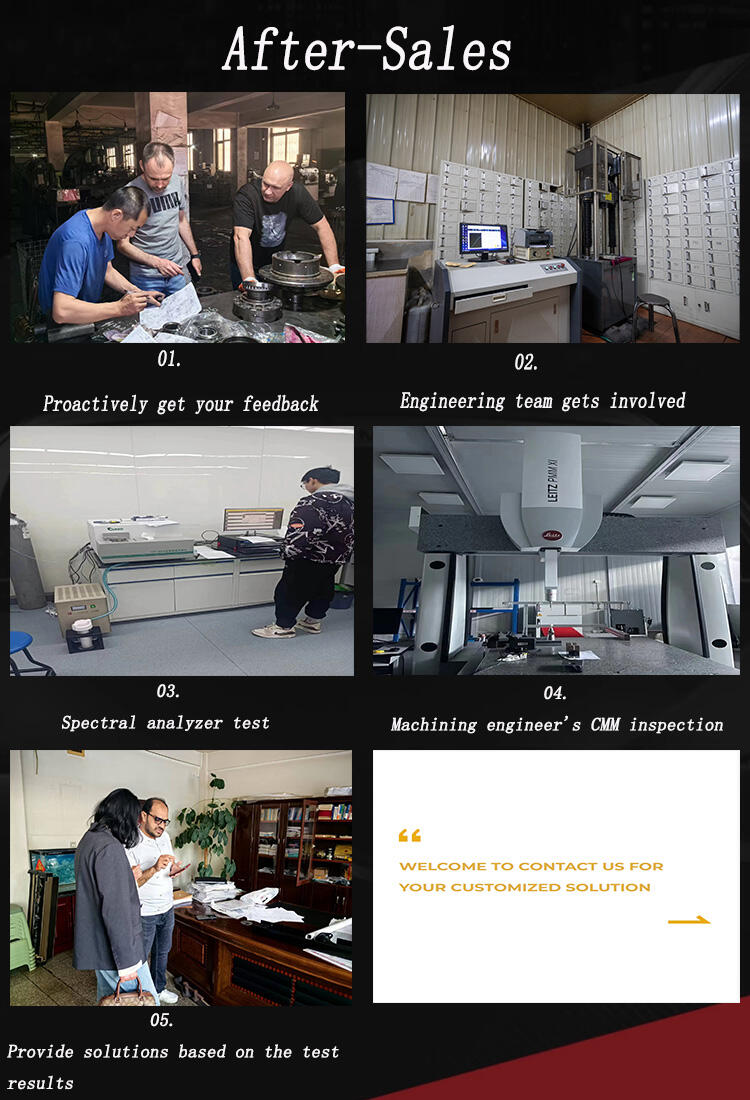

Service après-vente

Recueillir activement vos commentaires → L'équipe d'ingénierie intervient → Un ingénieur en fonderie réalise des analyses métallographiques et spectrales à partir des éprouvettes en stock → Un ingénieur en usinage effectue un contrôle CMM basé sur les échantillons en stock → Proposer des solutions basées sur les résultats des tests → N'hésitez pas à nous contacter pour obtenir votre solution sur mesure.

Pourquoi nous choisir

Pourquoi nous choisir

Comment Dandong Pengxin est-elle devenue un fabricant leader de collecteurs d'échappement

Afin de devenir un fabricant de collecteurs d'échappement de premier plan au niveau mondial, Dandong Pengxin Machinery a mis en œuvre des technologies avancées de fabrication, des innovations matériaux, un contrôle qualité et une efficacité de la chaîne d'approvisionnement. Voici les stratégies clés permettant d'atteindre cet objectif. 1. Technologies de fonderie avancées

(1) Procédés de Fonderie à Haute Précision Fonderie en Sable Revêtu de Résine (Les matières premières principales sont la fonte grise et la fonte ductile) Permet d'obtenir des pièces à paroi mince et géométries complexes avec une excellente finition de surface (Ra 6,3–12,5 μm). Adapté pour les collecteurs d'échappement haute performance avec des tolérances strictes.

(2) Fonderie par Cire Perdue - Les matières premières principales sont l'acier inoxydable 316 et les aciers réfractaires

Utilisé pour les carcasses de turbines haut de gamme et les composants d'échappement de compétition, notamment pour certains camions aux États-Unis.

(3) Coulée par gravité pour collecteurs en aluminium Solutions légères pour les systèmes d'échappement des véhicules hybrides/électriques. La coulée en gravité est la méthode privilégiée pour la production en masse des collecteurs d'échappement ; elle consiste à faire fondre des métaux tels que la fonte ou l'aluminium, puis à verser le matériau fondu dans des moules en acier préchauffés uniquement à l'aide de la force gravitationnelle. Le processus remplit naturellement les cavités du moule sans pression externe, bien que certaines variantes avancées puissent appliquer une pression minimale complémentaire (0,2 à 0,5 bar) pour des géométries complexes. Cette méthode économique produit des composants présentant une épaisseur de paroi uniforme de 3 à 6 mm et des surfaces lisses, offrant une meilleure intégrité métallurgique et des taux de production plus élevés que le moulage en sable, ce qui la rend idéale pour des systèmes d'échappement durables nécessitant une qualité constante en grandes quantités

2. Normes de qualité et de certification

ISO 9001/TS 16949 (IATF 16949) → Conformité qualité automobile. Essais d'étanchéité et de pression → Garantit des collecteurs étanches à 100 %. Essais de cyclage thermique → Simule 10 ans ou plus de fatigue thermique. Numérisation 3D et Contrôle par MMT → Valide la précision dimensionnelle - ±0,1 mm

R&D

Notre entreprise possède un centre technologique au niveau provincial ainsi qu'une équipe de R&D composée de 15 personnes, avec une expérience moyenne de plus de 20 ans en recherche et développement. Nous pouvons aider les clients à concevoir gratuitement selon leurs besoins, ou produire selon les plans ou les échantillons fournis

Capacité de production

Chez Pengxin-Casting, le contrôle des processus commence dès la phase de planification et de développement des produits. Nous accompagnons nos clients dans la réalisation de tous les tests et contrôles nécessaires en laboratoire. Nos sites sont évidemment certifiés selon les normes ISO 9001 et IATF 16949, dans le cadre d'un système de management de la qualité validé. Dans notre démarche visant à atteindre notre politique du zéro défaut, vous pouvez compter sur les mesures de contrôle suivantes : Contrôle des Dessins → Contrôle des Modèles → Contrôle des Matières Premières → Contrôle du Sable de Moulage → Contrôle du Processus de Coulage → Contrôle des Pièces Brutes et d'Usinage → Contrôle des Autres Exigences → Contrôle de l'Emballage et de la Livraison

Dandong Pengxin Foundry - Votre partenaire de solutions de fonderie de confiance Appuyée par plus de 67 ans d'expertise métallurgique, nous fournissons des pièces de précision telles que les collecteurs d'échappement et les carter de turbos au moyen de technologies avancées de sable enrobé de résine et de fonderie par gravité. Notre usine d'une capacité de 50 000 tonnes est équipée de machines à mouler automatisées, de production robotisée de coquilles et d'une analyse spectrale assurant la qualité, desservant des clients automobiles et industriels mondiaux avec une fabrication certifiée IATF 16949. Spécialisés dans les fonderies à paroi mince (3-6 mm) avec des finitions Ra12-25μm, notre équipe d'ingénieurs développe des solutions optimisées de la phase de prototype à la production de masse, soutenue par une conception interne des moules et un développement rapide d'échantillons en 15 jours.