- بررسی اجمالی

- محصولات پیشنهادی

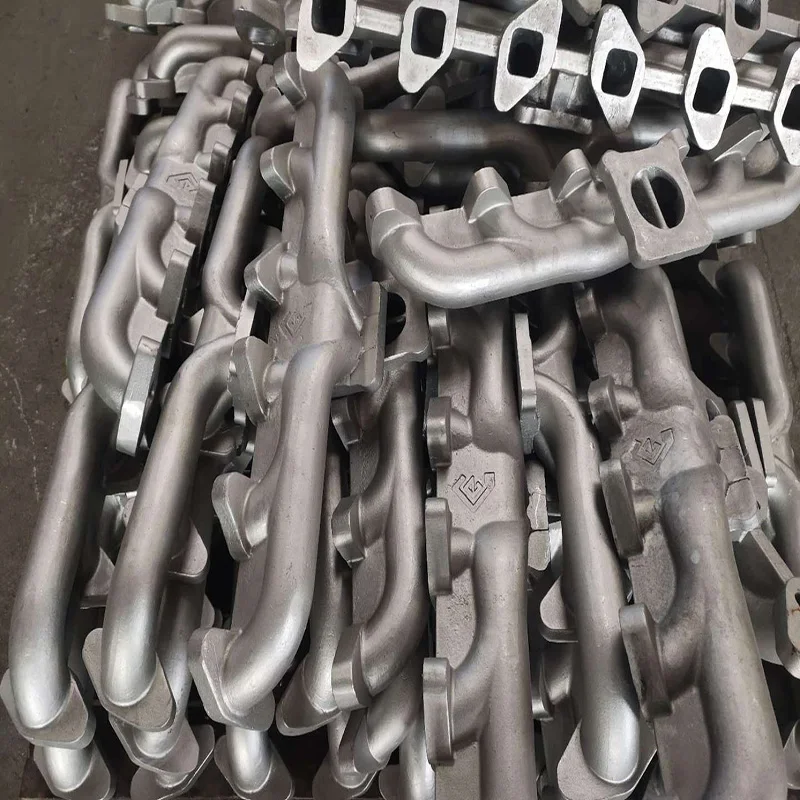

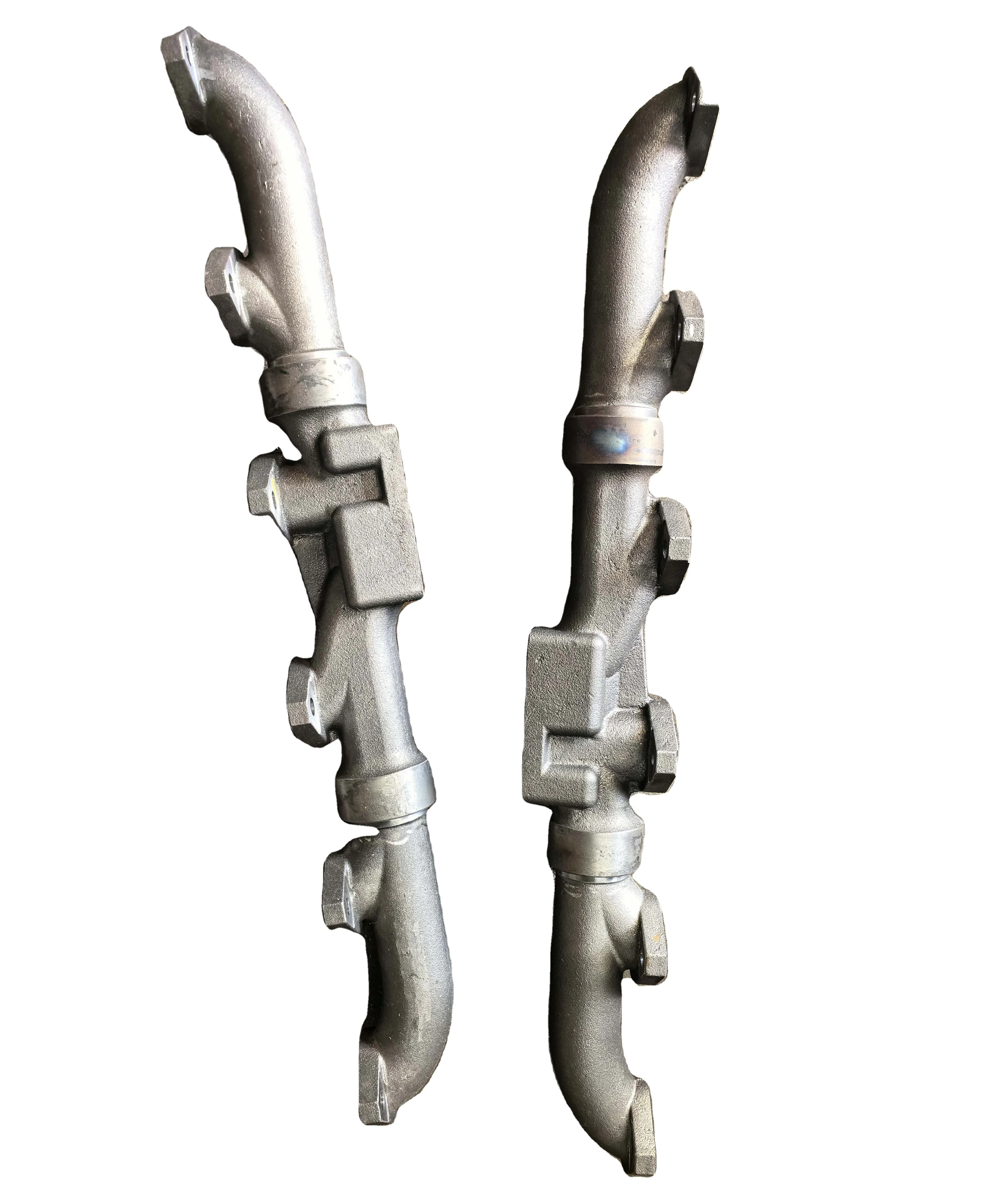

راهحلهای ساخت مؤثر از نظر هزینه و با عملکرد بالا برای قطعات فلزی را از طریق خدمات یکپارچه ریختهگری تحت فشار و آهنگیری فولاد کشف کنید. ما راهحلهای دقیق مهندسیشده ارائه میدهیم که تعادل مناسبی بین قیمت رقابتی و کیفیت بینظیر ایجاد میکنند و به صنایع مختلف با جایگزینهای قابل اعتماد ریختهگری و آهنگیری برای نیازهای کاربردی متنوع خدمت میکنند.

تنوع مواد و عملکرد

قابلیتهای تولید ما شامل گروههای مختلف مواد برای پاسخگویی به نیازهای عملکردی خاص است:

آلیاژهای ریختهگری تحت فشار

ما در زمینه آلیاژهای آلومینیوم (ADC12، A380) و روی (Zamak 3، Zamak 5) برای کاربردهای ریختهگری تحت فشار تخصص داریم. این مواد نسبت استحکام به وزن عالی، مقاومت خوب در برابر خوردگی و پایداری ابعادی برتری ارائه میدهند. آلیاژهای آلومینیوم ویژگی سبکی با استحکام کششی تا 324 مگاپاسکال را دارند، در حالی که آلیاژهای روی سختی بالاتر و مقاومت بهتر در برابر ضربه فراهم میکنند.

درجههای فولاد آهنگری

سرویسهای آهنگری ما از فولادهای کربنی و آلیاژی از جمله درجههای 1045، 4140 و 4340 استفاده میکنند. این مواد در طول فرآیند آهنگری دچار تغییرات قابل توجهی در ساختار دانهها میشوند که منجر به خواص مکانیکی برتر با استحکام کششی در محدوده 485 تا 895 مگاپاسکال بسته به عملیات حرارتی و ترکیب شیمیایی میشود.

فرآیندهای تولید پیشرفته

روش تولید ما ترکیبی از تخصص سنتی و فناوری مدرن است:

ریخته گری با فشار بالا

با استفاده از ماشینهای ریختهگری تحت فشار سرد و گرم، قادریم تولید سریع قطعات پیچیده با تحملات دقیق را انجام دهیم. بهینهسازی فرآیند ما تضمین میکند که:

حداقل هدررفت مواد و مصرف انرژی

دقت ابعادی یکنواخت در طول دورههای تولید

کاهش نیاز به ماشینکاری از طریق تولید تقریباً خالص شکل

کیفیت بهبودیافته پرداخت سطح

فناوری آهنگری دقیق

قابلیتهای ما در زمینه فورج شامل فرآیندهای دای باز و دای بسته است که از موارد زیر استفاده میکنند:

سیستمهای گرمایشی کنترلشده توسط کامپیوتر برای مدیریت دقیق دما

پرسهای مکانیکی و هیدرولیکی با ظرفیت بالا

تجهیزات انتقال خودکار برای حصول کیفیت یکنواخت

فرآیندهای سردکردن کنترلشده برای توسعه بهینه ریزساختار

روشهای بهینهسازی هزینه

ما با دستیابی به برتری عملیاتی، قیمتهای رقابتی را حفظ میکنیم:

خرید مواد اولیه عمده از تأمینکنندگان مورد تأیید

سیستمهای تولید خودکار که هزینههای نیروی کار را کاهش میدهند

مدیریت کارآمد انرژی در طول فرآیند تولید

اینیشاتیوهای کاهش پسماند و بازیافت مواد

مدیریت ساده تر لجستیک و زنجیره تامین

تضمین کیفیت و صدور گواهینامه

با وجود قیمتگذاری رقابتی، ما استانداردهای کیفی سختگیرانهای را حفظ میکنیم:

مدارک گواهی و قابلیت ردیابی مواد اولیه

تأیید ابعادی با استفاده از تجهیزات پیشرفته مترولوژی

آزمونهای غیرمخرب از جمله بازرسی نافذ رنگی

اعتبارسنجی خواص مکانیکی از طریق آزمونهای مخرب

پیادهسازی کنترل فرآیند آماری

متقابله با استانداردهای کیفیت بینالمللی

کاربردهای صنعتی

راهحلهای مقرونبهصرفه ما بخشهای متعددی را پوشش میدهند:

قطعات خودرو: براکتهای موتور، قطعات ترانسمیسیون و عناصر ساختاری

ماشینآلات صنعتی: بلوک دنده، قطعات هیدرولیک و اتصالات تجهیزات

سختافزار ساختمانی: پیچو مهرهها، اتصالات و تکیهگاههای ساختاری

محصولات مصرفی: بدنه ابزارها، وسایل ورزشی و قطعات لوازم خانگی

با ترکیب فرآیندهای تولید کارآمد با مدیریت هزینههای استراتژیک، راهحلهای مهندسیشده از نظر ارزش را بدون قربانی کردن کیفیت یا عملکرد ارائه میدهیم. تیم فنی ما بهطور نزدیک با مشتریان همکاری میکند تا مناسبترین روش تولید را بر اساس الزامات کاربردی، حجم تولید و ملاحظات بودجه انتخاب کند و اطمینان حاصل شود که بهترین راهحلها برای هر پروژهٔ خاص فراهم شده است.

متریال |

فولاد، فولاد راست، آلومینیوم، آهن، فولاد کربنی، مس، برنج، آلیاژ، و غیره. |

ضخامت |

0.1 میلیمتر تا 12 میلیمتر، به درخواست شما |

ابعاد |

۱) بر اساس طرحهای مشتریان ۲) بر اساس نمونههای مشتریان |

درمان سطحی |

آنود کردن، زغالسنگ، روی، نیکل، کروم پوشش، پوشش پودر، نقاشی، و غیره. |

فرمت نقشه |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, طرح. |

بسته بندی |

در بستهبندی پلیباگ + جعبه کارتن + کیس چوبی/پالت، بر اساس درخواست مشتری |

حمل و نقل |

۱) توسط مرسوله، مثل DHL، TNT، Fedex، معمولاً ۵-۷ روز برای رسیدن |

۲) توسط هواپیما به فرودگاه، معمولاً ۳-۴ روز برای رسیدن |

|

۳) توسط بندر دریایی، معمولاً ۱۵-۳۰ روز برای رسیدن |

|

زمان تحویل |

بستگی به مقدار دارد، معمولاً حدود ۲۰ روز. |

شرایط پرداخت |

T/T، پی پال، تضمین معاملات |

گواهینامه |

ایزو<br> |

سرویس لوگو |

ارائه شده |

کاربرد |

استفاده گسترده در ساخت و ساز، صنعت، و صنعت خودرو. |