Fonderie industrielle personnalisée en sable et sous gravité en aluminium, incluant conception, dessins techniques, services de fonderie premium, produit

- Vue d'ensemble

- Produits recommandés

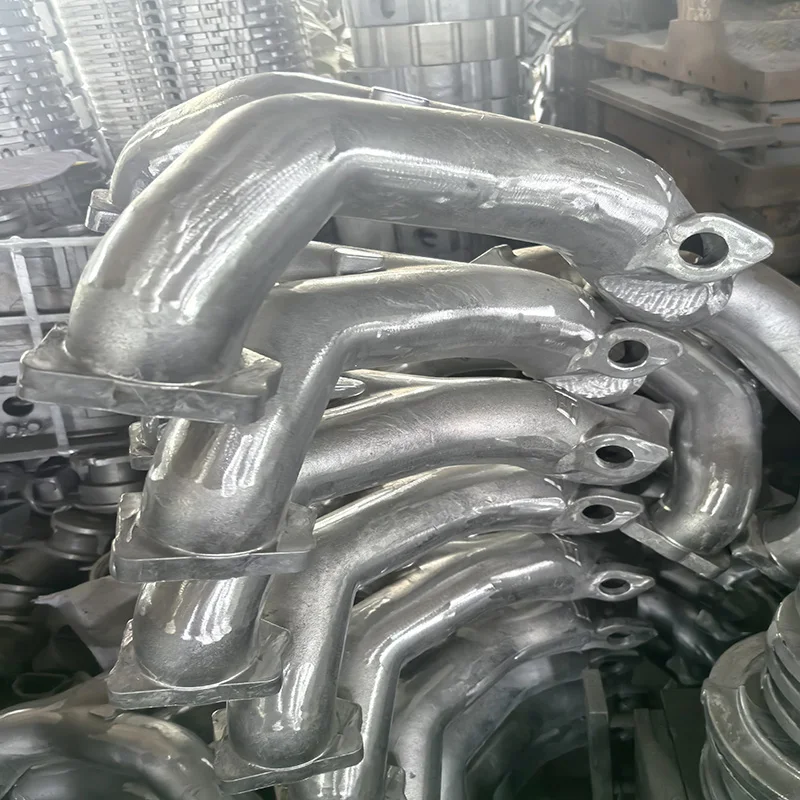

Dans la fabrication industrielle où la précision, la durabilité et la personnalisation sont essentielles, les services personnalisés de moulage industriel en aluminium au sable et par gravité offrent une solution fondamentale pour produire des composants haute performance. En combinant une analyse avancée des dessins de conception avec des techniques de moulage éprouvées, ces services fournissent des pièces en aluminium répondant à des spécifications rigoureuses dans divers secteurs, allant de l'automobile aux machines lourdes.

Alliages d'aluminium avancés pour des performances supérieures

Ce procédé utilise des alliages d'aluminium à haute résistance, principalement issus de la série Al-Si (tels que l'A356), reconnus pour leur excellente aptitude au moulage et leurs propriétés mécaniques équilibrées -1. Ces alliages sont sélectionnés pour leurs :

Haut rapport résistance-poids : Idéal pour les applications nécessitant des composants légers mais durables -10.

Excellente résistance à la corrosion : Adapté aux environnements de fonctionnement sévères -10.

Bonne conductivité thermique : Bénéfique pour la dissipation de la chaleur dans les composants moteur et électroniques -10.

Propriétés mécaniques améliorées : Atteintes grâce à un contrôle précis de la composition de l'alliage et du traitement thermique, le traitement thermique T6 (par exemple, solidification à 545 °C et vieillissement à 160 °C) augmentant considérablement la résistance à la traction et la durabilité -1.

Procédé de fabrication de précision : Du design au produit fini

Le processus de moulage commence par une analyse approfondie des spécifications des dessins de conception, garantissant que chaque détail est optimisé pour la fabricabilité et les performances. Ceci est suivi par :

Moulage en sable : Idéal pour les géométries complexes, les pièces de grande taille et les productions de faible à moyenne série -2-6. Il utilise des moules en sable liés par résine pour créer des cavités précises. Ce procédé permet une grande flexibilité de conception et s'avère rentable pour le développement de prototypes ou de petites séries -6. Des technologies comme l'impression 3D de noyaux en sable permettent davantage la production de structures internes complexes, telles que des canaux d'eau intégrés dans des composants moteur -6.

Fonderie par gravité (moulage en moule métallique) : Cette méthode utilise des moules métalliques réutilisables, généralement fabriqués à partir de matériaux comme l'acier H-13, reconnu pour sa résistance aux hautes températures et sa durabilité, ce qui confère aux moules une durée de vie souvent supérieure à 100 000 cycles -3-7. Elle offre une finition de surface supérieure, une structure interne dense -3, et une forte constance dimensionnelle, ce qui la rend adaptée aux grandes séries de production -7. Le procédé consiste à verser de l'aluminium fondu dans le moule sous l'effet de la gravité, produisant ainsi des composants aux propriétés mécaniques améliorées grâce à des taux de refroidissement plus rapides -7.

Ces deux procédés sont souvent complétés par un traitement thermique afin d'améliorer la résistance, et par usinage pour atteindre la précision dimensionnelle finale.

Avantages clés pour les applications industrielles

Flexibilité de conception : permet de produire des composants aux formes complexes, aux parois minces et aux détails internes complexes, validés par simulation de prototype -5.

Rentabilité : la fonderie au sable réduit les coûts initiaux d'outillage, tandis que la coulée en gravité offre une efficacité accrue pour des volumes plus élevés -4-6.

Assurance qualité : intègre des mesures de contrôle du processus, telles que la régulation de la température du moule en coulée en gravité -3-7et l'utilisation d'un remplissage à basse pression en fonderie au sable afin de minimiser la porosité gazeuse -6, afin de garantir l'intégrité des pièces moulées.

Applications industrielles variées

Ces services de fonderie sont essentiels dans des secteurs tels que :

Automobile : blocs moteurs, culasses et supports structurels -7.

Aérospatiale : composants volumineux et structurellement complexes qui bénéficient de la liberté de conception offerte par la fonderie au sable et de l'intégrité des pièces coulées en gravité -5.

Machines et équipements : carter de pompes, corps de vannes et composants mécaniques robustes -10.

Énergie et Électrique : Enveloppes et dissipateurs thermiques qui exploitent les bonnes propriétés thermiques de l'aluminium -10.

En faisant appel à des services personnalisés de fonderie industrielle sous pression et par gravité en aluminium, les ingénieurs et les fabricants bénéficient d'un partenariat fiable qui transforme leurs concepts de conception en composants de haute qualité. Cette approche garantit non seulement la faisabilité de la production, mais optimise également les performances, la durabilité et l'efficacité coût pour des applications critiques.

Matériau |

acier, acier inoxydable, aluminium, fer, acier au carbone, cuivre, laiton, alliage, etc. |

Épaisseur |

0,1 mm à 12 mm, selon votre demande |

Tailles |

1) Conformément aux dessins des clients 2) Selon les échantillons des clients |

Traitement de surface |

Anodisation, galvanisation, zinc, nickel, chromage, peinture en poudre, peinture, etc. |

Format de dessin |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Draft. |

Emballage |

Polybag + boîte en carton + caisse en bois / palette, selon la demande du client |

Expédition |

1) Par coursier, comme DHL, TNT, Fedex, etc., généralement 5-7 jours pour arriver |

2) Par avion vers l'aéroport, généralement 3-4 jours pour arriver |

|

3) Par port maritime, généralement 15-30 jours pour arriver |

|

Délai de livraison |

dépend des quantités, généralement autour de 20 jours. |

Conditions de paiement |

Virement bancaire, Paypal, Assurance Commerce |

Certification |

ISO |

Service de logo |

fournie |

Application |

utilisé de manière très répandue dans la construction, l'industrie, et l'industrie automobile. |