Алюмінієві екологічні промислові компоненти, виготовлені методом лиття відповідно до гравітаційного та низькотискового способів

- Огляд

- Рекомендовані товари

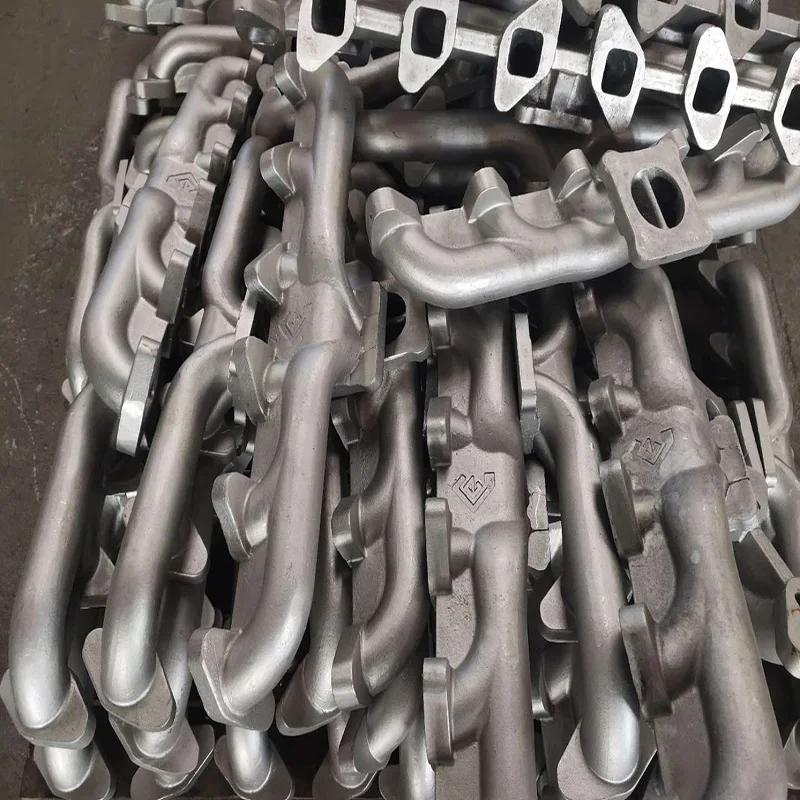

У світових ініціативах сталого виробництва технології алюмінієвого лиття під тиском розвинулися, щоб відповідати як вимогам до продуктивності, так і екологічним зобов’язанням. Наші спеціалізовані процеси гравітаційного лиття та лиття під низьким тиском виробляють екологічні промислові компоненти, які мінімізують вплив на навколишнє середовище та максимізують експлуатаційну ефективність. Ці методи виробництва забезпечують оптимальний баланс між енергоефективністю, збереженням матеріалів та продуктивністю компонентів для галузей, що переходять до більш екологічних методів виробництва.

Виняткові матеріали та екологічні характеристики

Ми використовуємо вторинний алюмінієві сплави (ADC12, A380, A356) з мінімум 70% вмістом вторинної сировини після споживання, що значно зменшує вуглецевий слід у порівнянні з виробництвом первинного алюмінію. Наші компоненти A356-T6 досягають межі міцності на розрив 230 МПа з видовженням 3-10%, тоді як сплави A380 забезпечують відмінну рухливість та герметичність під тиском із межею міцності 320 МПа. Контрольована чистота нашого вторинного алюмінію забезпечує стабільні механічні властивості та знижує споживання енергії до 95% у порівнянні з виробництвом первинного алюмінію. Усі матеріали повністю придатні для переробки наприкінці терміну експлуатації, що підтримує принципи циркулярної економіки без погіршення експлуатаційних характеристик.

Сучасний екологічний виробничий процес

Наш процес лиття під тиском у гравітаційних формах використовує сталеві прес-форми постійної дії з передовими системами терморегулювання, що зменшують споживання енергії на 30–40% порівняно з традиційним піщаним литтям. Технологія лиття під низьким тиском використовує герметичні системи з виходом матеріалу 95%, значно скорочуючи утворення відходів і забезпечуючи точність розмірів у межах ±0,015 дюйма на дюйм. Обидва процеси використовують нетоксичні водні мастила для форм та інтегровані системи очищення відпрацьованих газів, які затримують 99% частинок у викидах. Наші виробничі потужності використовують замкнуті системи водяного охолодження та енергоефективні технології плавлення, що мінімізують вплив на навколишнє середовище, зберігаючи при цьому ефективність виробництва та якість компонентів.

Тривалі промислові застосування

Наші екологічно чисті алюмінієві компоненти використовуються в різних галузях зелених технологій, зокрема в системах відновлюваної енергетики (рами сонячних панелей, компоненти вітрових турбін), електричних транспортних засобах (корпуси акумуляторів, блоки розподілу енергії) та енергоефективному промисловому обладнанні (компоненти теплообмінників, корпуси насосів). У будівельній індустрії наші компоненти застосовують для створення сталих будівельних систем, тоді як у транспортній галузі наші литі деталі використовуються в легких конструкціях, що зменшують споживання палива та викиди. Додаткові сфери застосування включають компоненти для обладнання очищення стічних вод, систем контролю забруднення повітря та інших екологічних технологій, де важливими є стале виробництво та довгий термін служби.

Оберіть наші послуги з лиття під дією сили тяжіння та лиття під низьким тиском для алюмінієвих компонентів, які допоможуть досягти ваших цілей щодо сталого розвитку, не поступаючись при цьому продуктивністю. Наш екологічний підхід до виробництва забезпечує компоненти, що зменшують вплив на навколишнє середовище протягом усього терміну їхнього життя, і супроводжується комплексною екологічною документацією та підтвердженням ефективності для галузей, які дотримуються практик сталого виробництва.

Назва продукту |

виливки/частини штампування/частини піщаного лиття/алюмінієві частини штампування |

Послуги злиття |

Лиття під тиском, піщане лиття, лиття в гравітаційному полі тощо. |

Матеріал |

QT200, 250, HT250, алюміній ADC12 тощо (відповідно до ваших вимог). |

Проектування інструментів |

Ми маємо власну дослідно-конструкторську групу для виготовлення спеціального інструменту, зазвичай підготовка займає 7–15 днів. |

Стандарт |

Китайський стандарт GB високої точності. |

Фінішне покриття |

Фрезерна обробка, анодування, порошкове покриття, деревний малюнок, полірування, шліфування, електрофорез. |

Малюнок |

3D-креслення: .step / .stp, 2D-креслення: .dxf / .dwg / .pdf |